W produkcji czas gra pierwsze skrzypce. Każde zamówienie, które wchodzi na halę, to nie tylko cyferki w Excelu czy linijki w ERP, ale konkretna obietnica złożona klientowi. I jeśli ta obietnica zostanie złamana – bo coś się opóźni, bo brakuje materiału, bo komunikacja między działami znów nie zadziałała – konsekwencje są bolesne. Nie tylko finansowe, ale też wizerunkowe.

Dlatego śledzenie realizacji zamówień w produkcji wraca jak bumerang. To trochę jak z GPS-em – kiedyś jeździliśmy „na mapę”, czasem na pamięć, a dziś trudno sobie wyobrazić podróż bez nawigacji, która pokazuje korki w czasie rzeczywistym. W produkcji jest podobnie. Bez systemów i narzędzi, które pokazują, gdzie w danym momencie jest nasze zamówienie, poruszamy się trochę na ślepo.

Ten tekst to praktyczny przewodnik. Pokażę Ci, jakie wyzwania stoją przed firmami, które chcą skutecznie monitorować realizację zamówień, jakie narzędzia mogą w tym pomóc i co zyskujesz, kiedy wdrożysz systemy śledzenia w czasie rzeczywistym.

Spis treści:

- Dlaczego śledzenie realizacji zamówień to temat krytyczny?

- Wyzwania, które codziennie podkopują terminowość.

- Jakie narzędzia i technologie pomagają ogarnąć chaos?

- Co daje śledzenie realizacji zamówień w czasie rzeczywistym?

- Jak optymalizować proces śledzenia zamówień?

- Jak powinien wyglądać dobry system do śledzenia zamówień?

- Korzyści biznesowe – czyli dlaczego to się opłaca?

- Dowiedz się więcej o tym, jak śledzenie realizacji zamówień wpływa na efektywność Twojej firmy. Obejrzyj odcinek: Śledzenie realizacji – co z moim zamówieniem

Dlaczego śledzenie realizacji zamówień to temat krytyczny?

Wyobraź sobie klienta, który zamawia u Ciebie partię wyrobów. Ma swój harmonogram, swoje zobowiązania wobec kolejnych kontrahentów. Każde opóźnienie po Twojej stronie to lawina, która toczy się dalej. Jeśli Ty nie dowieziesz – on też nie dowiezie. A w końcu ktoś straci kontrakt, pieniądze albo reputację.

Brak kontroli nad realizacją zamówień w produkcji to jak jazda bez świateł w nocy. Coś się może uda, ale prędzej czy później w coś uderzysz.

Śledzenie realizacji zamówień nie jest więc fanaberią czy „ładnym dodatkiem”. To podstawa sprawnego zarządzania produkcją.

Wyzwania, które codziennie podkopują terminowość

Codzienność w produkcji potrafi być bezlitosna. Na papierze wszystko wygląda pięknie: plan produkcyjny, terminy dostaw, zadowolony klient czekający na swój produkt. Ale kiedy schodzimy na halę albo zaglądamy do biura obsługi zamówień, szybko okazuje się, że rzeczywistość bywa o wiele bardziej skomplikowana. To nie są pojedyncze problemy, które pojawiają się raz na miesiąc. To raczej codzienność – zestaw wyzwań, które jak kropla drążąca skałę podkopują terminowość i powodują, że nawet najlepiej zaplanowana produkcja zaczyna się sypać.

1. Rozproszone dane

Wyobraź sobie taką sytuację: dział sprzedaży prowadzi swoje zestawienia w Excelu, logistyka pracuje w ERP, a produkcja notuje wszystko w papierowych raportach i… w prywatnych notatnikach operatorów. Do tego dochodzą jeszcze e-maile, SMS-y i telefony. Brzmi znajomo? Jeśli tak, to wiesz, że w takim środowisku każdy ma swoją własną „wersję prawdy”.

Dla jednego zamówienie jest już „na produkcji”, dla drugiego – dopiero „oczekuje na komplet materiałów”, a dla trzeciego – zostało już praktycznie zrealizowane, tylko czeka na pakowanie. Efekt? Bałagan informacyjny, który rodzi nieporozumienia, opóźnienia i straty.

Najgorsze jest to, że dopóki wszystko idzie gładko, problem wydaje się niewidoczny. Ale wystarczy drobna zmiana – klient przesunie termin, zabraknie partii surowca albo ktoś z produkcji zgłosi awarię – i nagle okazuje się, że nikt nie wie, jaka jest faktyczna sytuacja. Decyzje podejmowane są na wyczucie, a nie na podstawie rzetelnych danych. To trochę jak jazda nocą bez świateł – niby można, ale każdy zakręt grozi wypadkiem.

2. Komunikacja kulała, kuleje i… kuleć będzie (jeśli nic z tym nie zrobisz)

Sprzedaż dzwoni do klienta i zapewnia: „Jasne, dostarczymy w trzy dni!”. Na hali produkcyjnej w tym czasie panuje inna rzeczywistość – jedna maszyna od tygodnia stoi, bo czeka na część zamienną, a druga pracuje na pół mocy, bo operator właśnie poszedł na zwolnienie. I nagle robi się problem.

Brak przepływu informacji między działami to jeden z największych wrogów terminowości. Wszyscy działają w dobrej wierze, każdy stara się „załatwić temat po swojemu”, ale w praktyce – idą w różnych kierunkach. To tak, jakby wioślarze w jednej łódce wiosłowali każdy w swoją stronę. Efekt? Zamiast płynąć do przodu, łódka kręci się w kółko.

3. Braki zasobów

Nie ma chyba firmy produkcyjnej, która nie zna tego bólu: brakuje materiału, brakuje ludzi, maszyna właśnie się zepsuła. I choć wszyscy wiedzą, że takie rzeczy są wpisane w DNA produkcji, to i tak zawsze pojawiają się w najmniej odpowiednim momencie – tuż przed wysyłką, w środku dużego zlecenia albo wtedy, gdy klient wyjątkowo mocno naciska na termin.

Problem nie polega na tym, że zasoby są ograniczone. To normalne. Problem w tym, że bez systemu monitorowania dostępności zasobów takie „wąskie gardła” wychodzą na jaw dopiero wtedy, kiedy opóźnienie jest już faktem. Operatorzy stoją przy maszynie i bezradnie rozkładają ręce, a dział sprzedaży musi tłumaczyć się klientowi, że „jednak nie damy rady na czas”.

Jakie narzędzia i technologie pomagają ogarnąć chaos?

Jeszcze kilkanaście lat temu śledzenie realizacji zamówień wyglądało zupełnie inaczej niż dziś. Kartka papieru przypięta pinezką do tablicy na hali, ktoś markerem odhaczający kolejne etapy, a w najlepszym wypadku Excel z tabelką, do której wpisywano postępy. To działało… ale tylko do pewnego momentu. Przy kilku, może kilkunastu zamówieniach naraz taki system dawał radę. Ale gdy produkcja zaczęła się rozrastać, liczba zleceń rosła, a klienci wymagali coraz większej precyzji i szybkości – te proste rozwiązania przestały wystarczać.

Dziś firmy nie mogą sobie pozwolić na „ślepe sterowanie”. Potrzebują narzędzi, które w czasie rzeczywistym pokażą, co się dzieje na hali, w magazynie i w biurze. Takich, które zbierają dane z różnych źródeł i zamieniają je w jedną, spójną historię o tym, jak naprawdę wygląda realizacja zamówień.

Systemy ERP i MES

Można powiedzieć, że ERP to kręgosłup firmy, a MES to jej układ nerwowy i krwionośny. ERP spina całość – od sprzedaży i zakupów, przez planowanie, aż po księgowość. MES natomiast zagląda głębiej – na halę, do maszyn, do pracy operatorów.

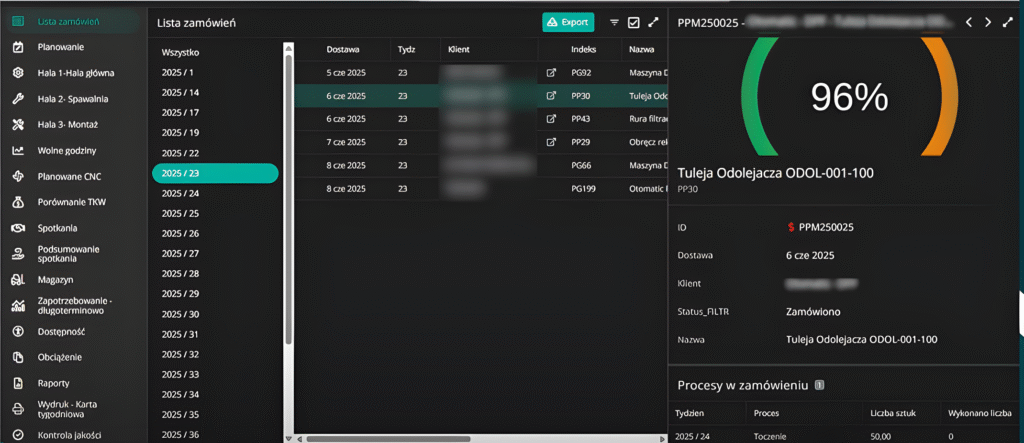

Kiedy te dwa światy połączą się ze sobą, dzieje się magia. Handlowiec wie, czy materiał na dane zamówienie jest dostępny. Kierownik produkcji widzi, która maszyna stoi, a która właśnie bije rekordy wydajności. A dział logistyki może planować wysyłki, bazując na realnych danych, a nie na przypuszczeniach.

W praktyce oznacza to jedno: wszyscy w firmie mówią tym samym językiem. Nie ma już sytuacji, że sprzedaż obiecuje klientowi termin, który jest kompletnie nierealny, bo produkcja i tak go nie dowiezie. Dzięki ERP i MES każdy ma dostęp do tej samej wersji prawdy – i to w czasie rzeczywistym.

IoT i monitorowanie w czasie rzeczywistym

Czujniki w maszynach to rewolucja, której wielu producentów jeszcze nie doceniło. A warto, bo to trochę jak smartwatch dla organizmu. Zegarek pokazuje, ile kroków zrobiłeś, jakie masz tętno czy czy powinieneś wreszcie się poruszyć. Czujnik w maszynie robi dokładnie to samo – podpowiada, jak się „czuje” urządzenie.

Widzisz, czy maszyna działa, czy się zatrzymała. Możesz sprawdzić, ile sztuk już wykonała, jakie ma tempo, a nawet czy zbliża się awaria. Dane nie leżą gdzieś w szufladzie, tylko od razu trafiają do systemu. Dzięki temu kierownik produkcji nie musi chodzić po hali i pytać operatorów: „Jak idzie?”. Wystarczy, że spojrzy w panel – i już wie, czy zamówienie realizuje się zgodnie z planem.

Aplikacje mobilne

Jeszcze kilka lat temu, jeśli kierownik chciał wiedzieć, co dzieje się na hali, musiał zejść na dół, porozmawiać z ludźmi, sprawdzić tablicę. Dziś wystarczy… telefon.

Aplikacje mobilne zmieniły zasady gry. Teraz status zamówienia można sprawdzić z biura, z samochodu w drodze do klienta, a nawet z domu. To szczególnie ważne w sytuacjach awaryjnych – nie trzeba już dzwonić do pięciu osób, żeby dowiedzieć się, na jakim etapie jest produkcja. Kilka kliknięć i masz pełen obraz.

Co więcej, aplikacje mobilne nie służą tylko menedżerom. Operatorzy też mogą z nich korzystać – np. zgłaszając awarie, wpisując postęp czy potwierdzając wykonanie zadania. Dzięki temu dane spływają do systemu na bieżąco, a nie dopiero po kilku godzinach albo pod koniec zmiany.

Co daje śledzenie realizacji zamówień w czasie rzeczywistym?

Tutaj naprawdę nie ma co owijać w bawełnę – korzyści są ogromne. Firmy, które wprowadziły takie rozwiązania, często mówią, że dopiero wtedy zobaczyły, ile tak naprawdę „uciekało” w codziennym chaosie.

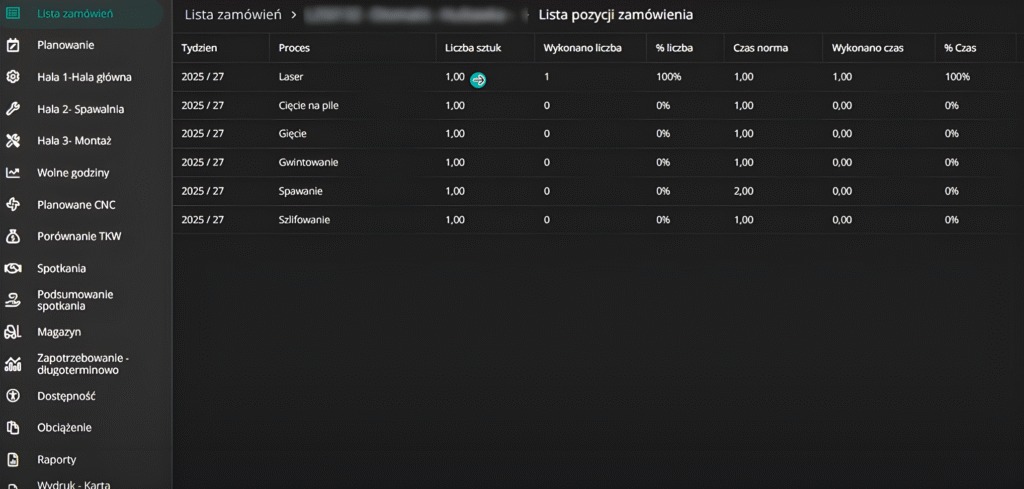

- Transparentność – Wyobraź sobie, że handlowiec, kierownik produkcji i operator na hali patrzą na ten sam ekran i widzą identyczny status. Koniec z wiecznym pytaniem: „A na jakim etapie to teraz jest?”. Nie trzeba dzwonić, szukać maili ani biegać po hali. Wszyscy pracują na tej samej, aktualnej wersji informacji.

- Reakcja zamiast tłumaczeń – Zamiast zadzwonić do klienta i mówić: „Przepraszamy, będzie później”, możesz zadziałać wcześniej. Widzisz, że zamówienie zaczyna się opóźniać? Przesuwasz priorytety, dorzucasz dodatkowe zasoby albo zmieniasz harmonogram. To ogromna różnica – klient dostaje produkt na czas, a Ty nie musisz się tłumaczyć.

- Terminowość – Śledzenie realizacji zamówień działa trochę jak zegarek atomowy dla produkcji. Wszystko jest zsynchronizowane, każdy etap odhaczany na bieżąco. Dzięki temu ryzyko poślizgu maleje, a terminy stają się czymś, na czym naprawdę można polegać.

- Lepsza obsługa klienta – Klient, który dostaje rzetelne informacje o statusie swojego zamówienia, nawet jeśli coś się lekko przesunie, czuje się spokojniejszy. Wie, że firma ma proces pod kontrolą. A taki klient zwykle wraca – bo zaufanie buduje się właśnie przejrzystością, nie pustymi obietnicami.

- Dane do optymalizacji – Każde zamówienie to prawdziwa kopalnia wiedzy. Gdzie powstało opóźnienie? Który proces działał jak w zegarku, a który się zaciął? Mając dane w czasie rzeczywistym, możesz analizować i poprawiać produkcję krok po kroku. To trochę jak trening – z każdą iteracją jesteś lepszy i szybszy.

Jak optymalizować proces śledzenia zamówień?

Sam system to dopiero początek. To jak kupienie świetnego roweru – sam nie pojedzie, jeśli nie będziesz z niego korzystać we właściwy sposób. Potrzebne są dobre praktyki, które nadają mu sens.

- Integracja danych między działami – Sprzedaż i produkcja muszą patrzeć w to samo źródło danych. Jeśli handlowiec opiera się na innym arkuszu niż planista, prędzej czy później dojdzie do zgrzytu. Jeden obieca termin, drugi powie, że to nierealne. Integracja sprawia, że takich sytuacji po prostu nie ma.

- Prognozowanie i analityka – Historia to najlepszy nauczyciel. Analizując wcześniejsze zlecenia, można przewidzieć przyszłe wąskie gardła. Jeśli co miesiąc w tym samym momencie brakuje materiałów albo dana maszyna staje, to nie przypadek – to wzór. System, który analizuje dane, potrafi to wskazać, zanim problem urośnie.

- Wizualizacja – Wykresy, tablice, dashboardy – im prostsze i bardziej czytelne, tym lepiej. Pracownicy nie muszą przekopywać się przez tabelki, żeby wiedzieć, co jest do zrobienia. Wystarczy rzut oka i wszystko jasne. To ogromnie skraca czas reakcji.

Jak powinien wyglądać dobry system do śledzenia zamówień?

Wyobraź sobie system, który naprawdę odciąża ludzi, zamiast dokładać im pracy. Jakie funkcje musi mieć?

- status zamówień na żywo – żadnego zgadywania, tylko fakty,

- integracja z ERP, MES i magazynem – wszystko w jednym ekosystemie,

- automatyczne aktualizacje – bez ręcznego przepisywania danych,

- raporty i analizy – żeby decyzje opierały się na faktach, a nie intuicji,

- priorytety i alerty – bo nie każde zamówienie jest równie ważne,

- dostęp z każdego miejsca – komputer, tablet, telefon – zawsze pod ręką,

- zarządzanie dokumentacją – specyfikacje, plany, certyfikaty w jednym miejscu.

Brzmi jak science fiction? Nic podobnego. W dobrze zarządzanych firmach produkcyjnych to już standard. I to taki, który w praktyce decyduje o tym, kto zostaje na rynku, a kto zostaje w tyle.

Korzyści biznesowe – czyli dlaczego to się opłaca?

Na końcu zawsze liczą się pieniądze. System śledzenia zamówień to nie jest „ładny dodatek”. To realne oszczędności i przewaga konkurencyjna.

- Mniej reklamacji – bo błędy wychwytujesz, zanim produkt wyjedzie z hali.

- Lepsza jakość – proces jest pod kontrolą, a nie „na wyczucie”.

- Elastyczność – szybciej reagujesz na zmiany, zarówno w zamówieniach, jak i na rynku.

- Przewaga konkurencyjna – klienci naprawdę cenią dostawców, którzy dowożą na czas. A takich rzadko zmieniają.

Inwestycja w system zwraca się szybciej, niż wielu menedżerów przypuszcza. Bo każda uratowana dostawa, każdy klient, który wrócił, każdy dzień bez przestoju – to realne pieniądze, które zostają w firmie.

Śledzenie realizacji zamówień to nie kolejna moda ani wymysł dostawców systemów. To realna potrzeba każdej firmy, która chce utrzymać konkurencyjność. Dzięki narzędziom ERP, MES, IoT i dobrym praktykom komunikacyjnym możesz zapanować nad chaosem, przyspieszyć reakcje i dać klientowi coś, czego dziś oczekuje najbardziej – pewność. Bo w produkcji nie chodzi tylko o to, żeby coś zrobić. Chodzi o to, żeby zrobić to na czas i zgodnie z obietnicą.