Wyznaczanie terminu realizacji zlecenia to – bez przesady – jedno z najtrudniejszych zadań w każdej firmie produkcyjnej. Działy sprzedaży potrzebują konkretnych dat, by móc obiecać je klientowi. Klient oczekuje jasnej informacji, bo na tej podstawie planuje własny biznes. Z kolei produkcja musi wiedzieć, ile ma czasu, by nie pracować w pośpiechu ani na pół gwizdka. Brzmi prosto? W teorii – tak. W praktyce to prawdziwy test sprawności całej organizacji.

Dlaczego? Bo termin realizacji zlecenia nie zależy od jednego czynnika. To efekt setek drobnych decyzji i zależności – od dostępności maszyn i ludzi, przez stany magazynowe, aż po niespodziewane przestoje czy zmiany w specyfikacji. Dlatego wciąż zdarza się, że firmy wyznaczają daty „na oko”. A to najprostsza droga do opóźnień, spięć między działami i… niezadowolonych klientów.

Spis treści:

- Dlaczego termin realizacji zlecenia jest tak ważny?

- Najczęstsze wyzwania przy określaniu terminu.

- Które etapy produkcji najbardziej wpływają na czas?

- Jak skrócić czas realizacji?

- Narzędzia, które robią różnicę.

- Jak informować klienta?

- Chcesz wiedzieć jak w praktyce wyznaczać termin realizacji zlecenia? Sprawdź odcinek: Wyznaczanie terminu realizacji zlecenia

Dlaczego termin realizacji zlecenia jest tak ważny?

W świecie, w którym wszyscy się spieszą, sam produkt to za mało. Oczywiście – liczy się jakość, estetyka, zgodność z normami. Ale coraz częściej o wyborze dostawcy decyduje czas. Jeśli firma A może dostarczyć meble, części czy komponenty w dwa tygodnie, a firma B dopiero za miesiąc – zgadnij, którą opcję wybierze klient?

Co więcej, termin realizacji zlecenia to fundament zaufania. Gdy klient dostaje jasną odpowiedź „Twoje zamówienie będzie gotowe do 14 października”, może zaplanować kolejne kroki – sprzedaż, kampanię reklamową, montaż u swojego klienta. A jeśli termin realizacji zlecenia się rozjedzie? Zaczynają się nerwy, telefony, a często też straty finansowe.

Dlatego firmy, które potrafią realnie, a nie „na oko”, określić czas realizacji, budują przewagę konkurencyjną. To trochę jak z pociągiem – nikt nie lubi czekać na peronie na opóźniony skład. Ale jeśli od razu wiesz, że przyjedzie o 17:30, nawet z opóźnieniem – akceptujesz to.

Najczęstsze wyzwania przy określaniu terminu

Każdy, kto choć raz miał styczność z produkcją, wie, że tu nie ma dwóch identycznych dni. Jedno zlecenie potrafi przejść przez całą linię bez najmniejszego problemu – wszystko gra, surowce są pod ręką, a maszyny chodzą jak zegarek. A inne? Od pierwszego dnia rzuca kłody pod nogi.

Na termin realizacji zlecenia wpływa wiele czynników i – co gorsza – nie wszystkie da się przewidzieć:

- Dostawy materiałów. Najprostszy przykład: czekasz na płytę meblową, stal czy specjalny lakier. Jeśli dostawca się spóźni, produkcja stoi. Masz ludzi, maszyny, czas – i nic z tego nie wynika. To jeden z najbardziej frustrujących momentów, bo nie masz na to bezpośredniego wpływu.

- Awaryjność maszyn. Każdy kierownik produkcji zna ten scenariusz: harmonogram dopięty, zespół gotowy, a w kluczowym momencie maszyna odmawia posłuszeństwa. I to nie byle jaka, tylko ta jedna, bez której nie ruszysz dalej. Naprawa trwa dzień, dwa – i cały plan bierze w łeb.

- Organizacja pracy. Nie zawsze winna jest technologia czy surowce. Czasem po prostu ktoś źle ułożył kolejność zadań, a pracownicy czekają na swoją część pracy. W efekcie pojawiają się przestoje, które mogłyby być uniknięte, gdyby harmonogram był lepiej zaplanowany.

- Zmiany w zamówieniu. To prawdziwa zmora. Klient po tygodniu dzwoni i mówi: „A może jednak inny kolor? I zamiast 200 sztuk zróbmy 300”. Z jednej strony chcesz spełnić oczekiwania, z drugiej – każda zmiana w projekcie to konieczność przebudowania planu produkcji.

To wszystko sprawia, że termin realizacji zlecenia jest jak ruchomy cel. A im bardziej skomplikowana produkcja, tym trudniej w niego trafić.

Które etapy produkcji najbardziej wpływają na czas?

Nie wszystkie procesy decydują o sukcesie. Ale są takie momenty w harmonogramie, które potrafią przesądzić o tym, czy zmieścimy się w obiecanym terminie. To tzw. „wąskie gardła”.

- Cięcie materiałów. Wydaje się proste, ale jeśli materiał jest wymagający albo maszyny trzeba specjalnie ustawić pod dany projekt – czas rośnie błyskawicznie. Tu właśnie często zaczynają się pierwsze opóźnienia.

- Obróbka mechaniczna. Frezowanie, toczenie, wiercenie – brzmi technicznie, ale w praktyce oznacza godziny spędzone przy maszynach. A jeśli projekt jest skomplikowany albo detale wyjątkowo precyzyjne, ten etap może wydłużyć się nawet kilkukrotnie.

- Lakierowanie i malowanie. To proces, którego nie da się oszukać. Czas schnięcia farby czy lakieru jest nieubłagany. Możesz przyspieszyć niektóre rzeczy, ale ryzykujesz jakością. A reklamacje to najgorsze, co może się zdarzyć.

- Montaż. Na papierze wygląda łatwo – złożyć elementy w całość. Ale wystarczy, że jeden element nie pasuje idealnie, i pracownicy tracą godziny na poprawki czy szukanie obejść.

- Pakowanie i transport. Niedoceniane, a kluczowe. Możesz mieć produkt gotowy, ale jeśli zabraknie odpowiednich kartonów, folii czy palet – całość zatrzymuje się w miejscu. To trochę jak wyścig, w którym jesteś już na ostatniej prostej, a ktoś nagle stawia barierkę.

Znajomość tych etapów i potencjalnych blokad pozwala znacznie lepiej oszacować realny termin realizacji zlecenia – a przy okazji ułożyć plan tak, by minimalizować ryzyko.

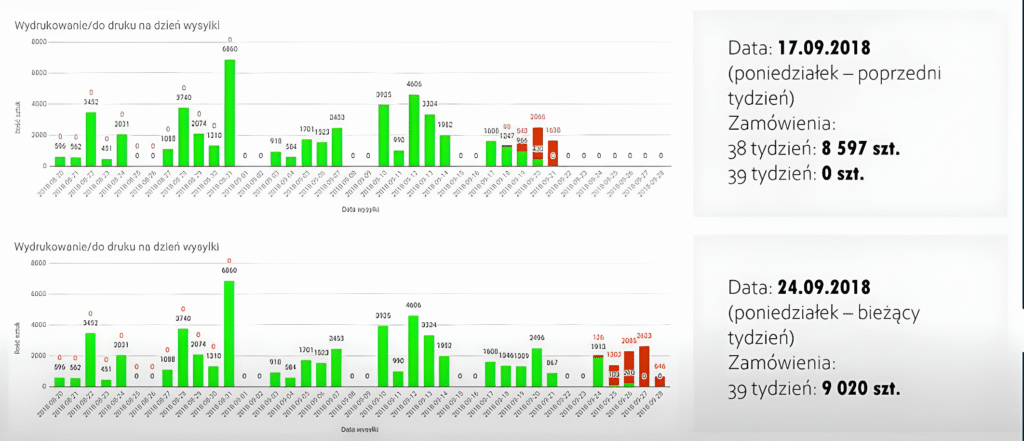

Dane, bez których ani rusz

W planowaniu nie ma miejsca na „chybił trafił”. Jeśli dział sprzedaży ma obiecać klientowi konkretną datę, musi mieć pewność, że produkcja jest w stanie ją dowieźć. A to oznacza jedno – dane.

Jakie informacje są absolutnie niezbędne?

- Lista produktów i ich specyfikacja. Co dokładnie mamy zrobić, w jakiej ilości i z jakimi wymaganiami technologicznymi.

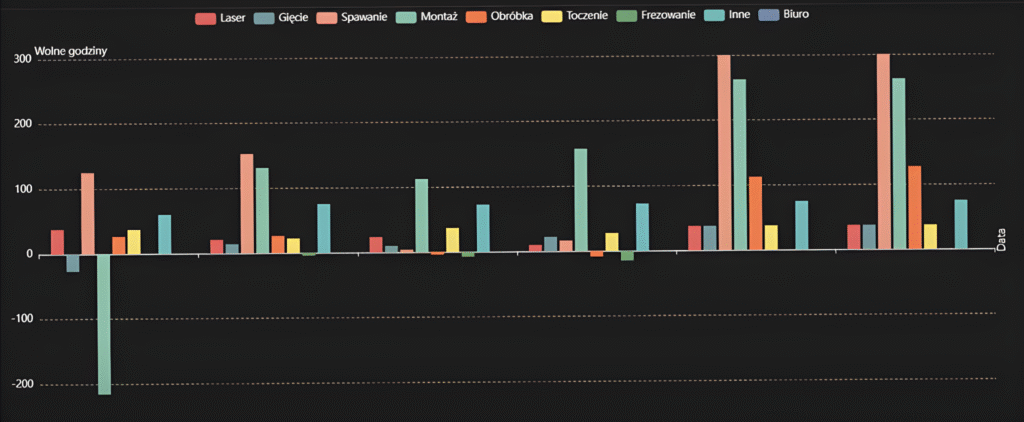

- Ścieżka produkcji. Ile etapów musi przejść produkt, ile średnio trwa każdy z nich, gdzie występują wąskie gardła.

- Dostępność maszyn i ludzi. Bez wiedzy, które urządzenia są wolne i ilu pracowników jest na zmianie, nie da się uczciwie planować.

- Obłożenie stanowisk. Jeśli na frezarce czeka pięć innych zleceń, to szóste nie ruszy jutro, tylko za kilka dni.

- Stany magazynowe. Brak materiałów czy komponentów to najprostszy sposób, żeby cały plan posypał się w jednej chwili.

Mając te dane, można mówić o planowaniu z prawdziwego zdarzenia. Zamiast mówić klientowi: „Prawdopodobnie dwa tygodnie”, możemy podać konkretną datę. I co najważniejsze – dotrzymać słowa.

Jak skrócić czas realizacji?

Nawet w firmach, które działają sprawnie, zawsze znajdzie się przestrzeń na poprawę. Terminowość to przewaga konkurencyjna, więc warto patrzeć nie tylko na duże innowacje, ale też na codzienne nawyki organizacyjne.

- Automatyzują procesy. Maszyny CNC, linie lakiernicze, roboty do pakowania – to nie gadżety, ale narzędzia, które realnie skracają czas pracy i eliminują błędy ludzkie. Maszyna nie zapomni o ustawieniu, nie zmęczy się i nie zrobi literówki w parametrach.

- Lepiej planują. Harmonogram tworzony „na kolanie” działa tylko do pierwszej przeszkody. Systemy ERP czy wykresy Gantta pozwalają zobaczyć zależności między zadaniami, oszacować realny czas i błyskawicznie reagować, gdy coś się opóźnia.

- Eliminują marnotrawstwo. W produkcji często to drobiazgi robią największą różnicę. Skrócenie ścieżki transportu materiałów między działami, ustawienie maszyn w logicznej kolejności czy dopracowanie procesu przezbrojeń – każda minuta oszczędzona w jednym miejscu, powielona setki razy, daje godziny zysku.

- Szkolą ludzi. Najnowsze maszyny to potężne narzędzie, ale tylko wtedy, gdy operator potrafi w pełni wykorzystać ich możliwości. Regularne szkolenia sprawiają, że zespół pracuje szybciej, bez przestojów i z mniejszą liczbą błędów.

Krótko mówiąc – szybkość to efekt sumy małych usprawnień, a nie jednego magicznego rozwiązania.

Narzędzia, które robią różnicę

Jeszcze 15 lat temu planowanie opierało się na kartkach, segregatorach i telefonach. Dziś firmy mają do dyspozycji systemy, które dają pełną kontrolę nad procesem i pozwalają zarządzać nim w czasie rzeczywistym.

- Wykresy Gantta. Niezwykle proste, a jednocześnie bardzo skuteczne. Pozwalają zobaczyć, jak poszczególne etapy łączą się ze sobą i gdzie mogą wystąpić opóźnienia. Dzięki temu łatwiej przewidzieć konsekwencje zmian.

- Systemy ERP. Serce firmy. Integrują sprzedaż, produkcję, logistykę i magazyn, dzięki czemu każdy pracuje na tych samych danych. Handlowiec wie, co się dzieje na hali, a produkcja widzi na bieżąco, jakie zamówienia wpływają do systemu.

- MES. To „oczy i uszy” hali produkcyjnej. Zbiera dane prosto z maszyn, więc nie opieramy się na deklaracjach czy papierowych raportach, tylko na tym, co faktycznie dzieje się w danym momencie.

Z takim zestawem planowanie przestaje być wróżeniem z fusów. Termin realizacji zlecenia można wyznaczyć nie tylko szybciej, ale też z dużo większą dokładnością.

Jak szybko i skutecznie informować klientów o terminach realizacji?

Planowanie to jedno, ale zaufanie klientów buduje się przede wszystkim na komunikacji. Nawet najlepiej zorganizowana produkcja straci na wiarygodności, jeśli klient dowiaduje się o opóźnieniach w ostatniej chwili.

Dlatego warto postawić na trzy zasady:

- Automatyzacja komunikacji. Klient dostaje automatyczne powiadomienia, gdy status zamówienia się zmienia – np. „Twoje zamówienie trafiło na produkcję” albo „Produkt został wysłany”. Dzięki temu nie musi co chwilę dzwonić i pytać.

- Proaktywność. Gdy pojawia się problem, lepiej zadzwonić od razu i powiedzieć: „Mamy opóźnienie, ale już nad tym pracujemy”. To pokazuje, że firma ma kontrolę nad sytuacją i szanuje czas klienta.

- Transparentność. Klienci naprawdę wolą usłyszeć prawdę niż obietnice bez pokrycia. Nawet jeśli trzeba przesunąć termin realizacji zlecenia, szczera i szybka informacja sprawia, że zaufanie pozostaje nienaruszone.

Komunikacja to tak naprawdę drugi filar terminowości – obok samej organizacji produkcji. Bo klient, który wie, na czym stoi, rzadziej rezygnuje i chętniej wraca.