Nie da się ukryć – współczesna produkcja to nie jest łatwa sprawa. Każda minuta przestoju, każdy błąd w harmonogramie czy opóźnienie w realizacji zlecenia to realne straty. I nie mówię tu tylko o pieniądzach. To też stres, frustracja zespołu i zagrożenie dla reputacji firmy.Według badań Aberdeen Group, firmy, które wprowadziły raportowanie produkcji w czasie rzeczywistym, zdołały zredukować nieplanowane przestoje nawet o 35% w pierwszym roku. To robi wrażenie. Szczególnie gdy mówimy o procesach takich jak cięcie i gięcie. Tam liczy się precyzja i czas. Jeden błąd może oznaczać nie tylko zmarnowany materiał, ale też opóźnienie całego zamówienia. Jak więc utrzymać nad wszystkim kontrolę? Odpowiedź jest prostsza, niż mogłoby się wydawać: raportowanie w czasie rzeczywistym.

Spis treści:

- Wyzwania w procesach cięcia i gięcia.

- Czym jest raportowanie w czasie rzeczywistym?

- Dlaczego warto wprowadzić raportowania online?

- Przygotowanie do wdrożenia systemu.

- Obalenie mitów.

- Dlaczego warto zainwestować w raportowanie w procesów cięcia i gięcia?

- Chcesz dowiedzieć się o tym, jak działa system opracowany przez Lean Action Plan? Sprawdź odcinek: Cięcie i gięcie pod kontrolą – raportowanie w czasie rzeczywistym

Wyzwania w procesach cięcia i gięcia

Procesy cięcia i gięcia to serce wielu produkcji, zwłaszcza w branży metalowej czy tworzyw sztucznych. I to właśnie tutaj pojawiają się największe wyzwania. Nie chodzi tylko o same maszyny, choć one też potrafią sprawić niespodziankę. Chodzi o cały system pracy:

- czas pracy maszyn często bywa trudny do kontrolowania,

- komunikacja między działami szwankuje,

- śledzenie realizacji zleceń potrafi być koszmarem.

Presja rynku rośnie z każdym dniem. Klienci chcą szybkich dostaw, a terminowość jest na wagę złota. Nawet drobne błędy mogą mieć poważne konsekwencje. Dlatego warto dokładnie przyjrzeć się, gdzie w procesie cięcia i gięcia pojawiają się największe problemy.

Brak bieżących danych – główny wróg

W wielu zakładach wciąż spotyka się stare metody: papierowe karty pracy, odręczne notatki, arkusze Excela aktualizowane raz dziennie albo jeszcze rzadziej. To oznacza jedno – brak szybkiego dostępu do danych o maszynach.

A jeśli nie wiesz, co dzieje się w hali w tej chwili, ciężko zareagować na awarię czy przestój. Rezultat? Ograniczona możliwość analizowania procesów, spadek jakości zarządzania i rosnące ryzyko błędów. W skrócie – chaos.

Brak danych w czasie rzeczywistym to trochę tak, jak prowadzenie samochodu nocą bez świateł. Możesz jechać, ale nie wiesz, co jest przed Tobą. W hali produkcyjnej każda sekunda się liczy, a każdy przestój to strata, którą trudno odrobić.

Tradycyjne raportowanie kontra rzeczywistość

Cięcie i gięcie to procesy, które zmieniają się z minuty na minutę. Maszyny pracują różnie, operatorzy mają różne tempo, zlecenia przychodzą w różnych ilościach. Tradycyjne raporty – te papierowe czy wysyłane po zakończeniu zmiany – po prostu nie nadążają.

Efekt? Zatory informacyjne, problem z planowaniem, spadek konkurencyjności. Brak aktualnych danych blokuje decyzje. Często działamy po omacku. A tego nie chcemy, prawda?

Wyobraź sobie sytuację: w firmie przychodzą pilne zlecenia, a Ty nie wiesz, która maszyna jest wolna. Wysyłasz ludzi „sprawdzać” hale. Marnujesz czas, energię i nerwy. System raportowania w czasie rzeczywistym eliminuje takie problemy.

Czym jest raportowanie w czasie rzeczywistym?

Raportowanie w czasie rzeczywistym brzmi trochę jak hasło z folderu reklamowego, ale w praktyce to nic skomplikowanego. To po prostu sposób na to, żeby wiedzieć, co dokładnie dzieje się na hali – tu i teraz. Nie jutro, nie w poniedziałek rano na odprawie, tylko w tej samej chwili, kiedy pracownik włącza maszynę albo gdy ta nagle się zatrzymuje. Masz wszystkie dane – o wydajności, o obciążeniu stanowisk, o tym, ile już zostało zrobione – dostępne od ręki, bez mozolnego zbierania kartek czy czekania, aż ktoś złoży raport.

Dzięki integracji z systemami produkcyjnymi można:

- śledzić postęp produkcji w każdej chwili,

- natychmiast zauważać przestoje,

- kontrolować obciążenie poszczególnych stanowisk.

W skrócie – masz przed oczami pełny obraz sytuacji, zanim problem zdąży się rozrosnąć. To trochę tak, jak z kontrolką w samochodzie: lepiej, żeby zaświeciła się od razu, kiedy coś jest nie tak, niż dowiedzieć się o awarii dopiero, gdy auto stanie na środku autostrady.

Integracja systemów MES z maszynami do cięcia i gięcia

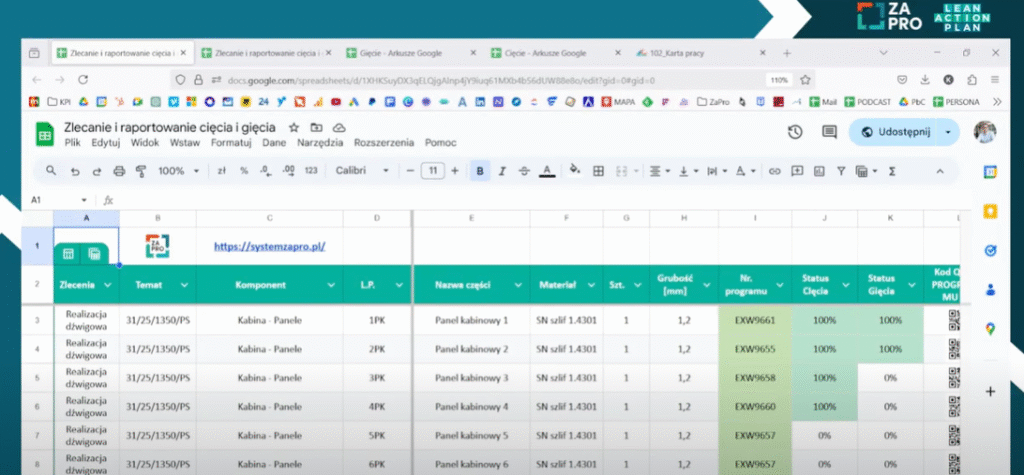

Teraz wyobraź sobie, że nie musisz już latać po hali i pytać: „Na której maszynie stoimy?”, bo system sam Ci to powie. Właśnie na tym polega integracja MES z maszynami CNC – tymi do cięcia, gięcia, frezowania i całej reszty. System klasy MES automatycznie pobiera dane prosto z maszyn i wrzuca je do centralnego systemu. Bez notatników, bez tabelek w Excelu, bez błędów w przepisywaniu godzin.

Jak to wygląda w praktyce?

- Mistrzowie zmianowi i brygadziści mają wszystkie informacje pod ręką – na ekranie komputera albo tabletu, zamiast w segregatorze pełnym kartek.

- Kierownictwo może reagować na bieżąco – jeśli linia nagle zwolni, informacja pojawi się od razu, a nie dopiero po zamknięciu zmiany.

- Awarie czy przestoje przestają zaskakiwać – zamiast dowiadywać się po fakcie, można od razu wysłać serwis albo przesunąć ludzi na inne stanowiska.

To naprawdę nie jest magia ani marketingowa nowomowa. To technologia, która robi dokładnie to, co obiecuje – pozwala szybciej ogarniać sytuację, zanim ta wymknie się spod kontroli. A w produkcji, jak każdy wie, sekundy potrafią oznaczać pieniądze.

Automatyczne zbieranie danych – koniec z ręcznym wpisywaniem

Czas rozpoczęcia i zakończenia operacji, przyczyny przestojów, efektywność pracy – wszystko rejestrowane automatycznie. Koniec z ręcznym wpisywaniem, kończą się błędy i opóźnienia w raportach.

Firmy zyskują wiarygodne dane, które pozwalają planować, analizować i optymalizować procesy. I co ważne – robią to na bieżąco, nie po fakcie. To właśnie w cięciu i gięciu różnica między stratą a zyskiem.

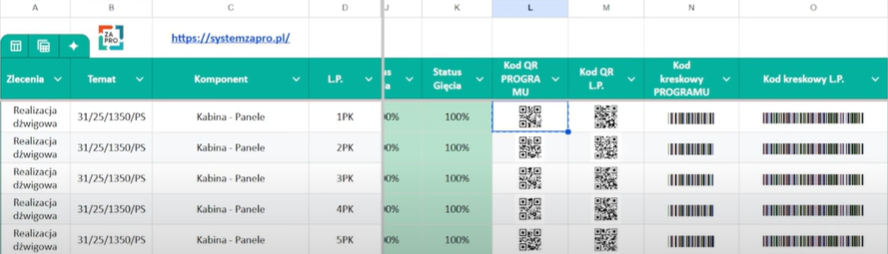

Jak działa system Lean Action Plan do raportowania cięcia i gięcia?

Niektóre systemy do raportowania potrafią przypominać cockpit samolotu – milion przycisków, zakładek i opcji, w których łatwo się pogubić. A przecież operator na hali nie ma czasu ani ochoty, żeby spędzać pół zmiany na wypełnianiu skomplikowanych formularzy. I tu pojawia się Lean Action Plan. System opracowany przez Lean Action Plan działa na prostym formularzu. Operator po zakończeniu zlecenia wybiera:

- operację,

- maszynę i zlecenie,

- czas wykonania i liczbę elementów (dobrych i braków).

I to wszystko. Zero kombinowania, zero skomplikowanych raportów. Dane trafiają automatycznie do centralnej bazy i od razu są widoczne dla kierowników, planistów i zarządu. Co ważne – system jest niezależny od maszyn. Nie trzeba więc inwestować w kosztowną modernizację parku maszynowego czy wymianę sprzętu. Wdrożenie zajmuje kilka dni, a efekt widać od razu. To świetne rozwiązanie dla firm, które chcą szybko przejść na cyfrowe raportowanie, ale nie planują na starcie gigantycznych inwestycji.

Dlaczego warto wprowadzić raportowanie online?

Największą przewagą cyfrowego raportowania jest to, że decyzje podejmujesz w czasie rzeczywistym. Nie musisz czekać, aż ktoś pod koniec zmiany zaniesie raport do biura. System pokazuje dane od razu – widzisz, co się dzieje tu i teraz.

Korzyści są naprawdę konkretne:

- redukujesz straty materiałowe i czasowe – bo szybciej reagujesz, kiedy coś idzie nie tak,

- diagnozujesz problemy natychmiast, a nie po fakcie,

- lepiej zarządzasz zasobami, bo masz pełen obraz tego, kto i na czym pracuje.

W praktyce oznacza to mniej przestojów, mniejsze koszty i bardziej przewidywalną produkcję. Czyli coś, czego szuka każdy, kto zarządza halą produkcyjną.

Natychmiastowa identyfikacja przestojów i awarii

W klasycznym podejściu przestój często wychodzi na jaw dopiero wtedy, gdy ktoś zaczyna się denerwować: „Dlaczego to jeszcze nie gotowe?”. A wtedy jest już za późno – maszyna stoi od godziny, a produkcja leży.

W systemach z raportowaniem online wygląda to inaczej. Gdy tylko maszyna się zatrzymuje lub działa nieprawidłowo, system sam to rejestruje i wysyła powiadomienie do odpowiednich osób. Brygadzista czy dział utrzymania ruchu od razu wie, że coś się dzieje i może podjąć działanie. Efekt? Reakcja jest niemal natychmiastowa, a straty ograniczone do minimum. To trochę tak, jakbyś miał własnego „strażnika”, który nie spuszcza maszyn z oka nawet na sekundę.

Optymalizacja maszyn i zasobów

Dane zebrane w czasie rzeczywistym to nie tylko szybka reakcja na problemy. To również baza do planowania i optymalizacji. Dzięki nim można:

- skrócić czasy przezbrojeń,

- lepiej układać grafik pracy,

- eliminować operacje, które nie wnoszą wartości.

W praktyce oznacza to, że linia produkcyjna działa płynniej, maszyny są lepiej wykorzystane, a zespół pracuje efektywniej. To przekłada się bezpośrednio na niższe koszty i większą przewidywalność produkcji. A przecież właśnie o to chodzi w nowoczesnym zarządzaniu – żeby nie gasić pożarów, tylko działać z wyprzedzeniem.

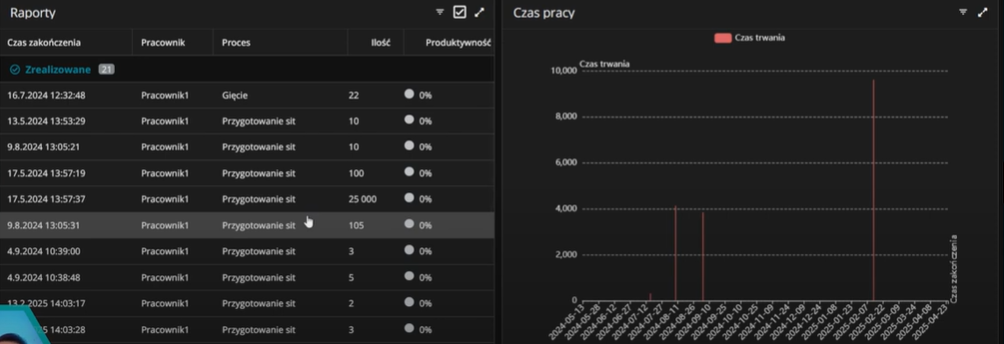

Efektywność operacyjna i OEE

OEE to swego rodzaju „zdrowotny puls” maszyn, pokazujący, jak dobrze są wykorzystywane. Problem w tym, że tradycyjnie oblicza się go często po fakcie – raz na dzień, tydzień albo miesiąc.

Dzięki systemom raportowania masz dostęp do OEE na bieżąco. Kierownictwo nie musi czekać do końca zmiany, żeby zobaczyć, jak wypadła produkcja. Może reagować od razu – zatrzymać proces, zmienić plan, przesunąć ludzi czy zgłosić konserwację. To nie są suche liczby w tabelce – to realny wpływ na codzienną pracę i wyniki firmy.

Przygotowanie do wdrożenia systemu

Wdrożenie systemu raportowania to nie tylko instalacja programu i podpięcie komputerów. To także praca z ludźmi.

Trzeba:

- przeanalizować procesy – zobaczyć, jak obecnie wygląda przepływ informacji i gdzie występują opóźnienia,

- zidentyfikować punkty krytyczne, które mogą blokować wdrożenie,

- przeszkolić pracowników i pokazać im, że system nie jest narzędziem kontroli, ale ułatwieniem,

- zmienić kulturę organizacyjną – przekonać zespół, że raportowanie online nie jest dodatkową pracą, tylko sposobem na usprawnienie codzienności.

Dobrze przygotowany zespół to gwarancja sukcesu. Jeśli ludzie rozumieją, po co to robią i jakie mają z tego korzyści, wdrożenie przebiega płynnie, a system od razu zaczyna przynosić efekty.

Obalenie mitów

- „Trudna obsługa?” – nowoczesne interfejsy są intuicyjne, operator nauczy się ich w kilka godzin.

- „Za drogo?” – subskrypcje pozwalają dopasować koszt do firmy, a inwestycja zwraca się szybko.

- „Kontrola zamiast wsparcia?” – system pomaga optymalizować, nie śledzi każdego ruchu pracownika.

Dlaczego warto inwestować w raportowanie procesów cięcia i gięcia?

Wiele firm wciąż opiera się na tradycyjnych metodach kontroli – ręcznych notatkach operatorów, arkuszach Excel czy telefonach między halą a biurem. Problem w tym, że takie rozwiązania po prostu nie nadążają za tempem dzisiejszej produkcji. Maszyny CNC do cięcia i gięcia pracują w błyskawicznym rytmie, a najmniejszy przestój czy błąd w parametrach potrafi wygenerować straty idące w dziesiątki tysięcy złotych.

Wprowadzenie raportowania w czasie rzeczywistym daje firmie coś, czego nie zapewni żadna kartka ani nawet najlepiej prowadzony plik Excel – pełną, natychmiastową kontrolę nad tym, co dzieje się na hali. Maszyny nie tylko wykonują operacje, ale także same przekazują dane o przebiegu pracy do systemu MES. Dzięki temu kierownik widzi od razu, czy proces idzie zgodnie z planem, czy pojawiają się odchylenia, a planista może w locie reagować i przesuwać kolejne zlecenia.

Efekty? Poprawa wskaźników OEE, lepsze wykorzystanie maszyn i ludzi, redukcja strat materiałowych oraz przede wszystkim – większa terminowość realizacji zamówień. W praktyce oznacza to mniej nerwowych telefonów od klientów, mniej gaszenia pożarów i więcej przewidywalności w codziennej pracy.