Produkcja z wykorzystaniem maszyn CNC to dziś podstawa wielu branż: od motoryzacji, przez lotnictwo, aż po elektronikę i medyczne komponenty, gdzie precyzja ma absolutne znaczenie. Każdy, kto choć raz miał do czynienia z takim procesem, wie jedno – nawet najlepsza maszyna nic nie zdziała bez dobrego planu. A konkretniej: bez dobrze zaplanowanych terminów.

Bo właśnie terminy decydują o tym, czy zamówienie zostanie oddane na czas, czy klient będzie zadowolony, czy firma zarobi… czy straci.

Pytanie brzmi: jak takie planowanie ogarnąć, na co zwrócić uwagę, jakich narzędzi używać i co robić, gdy – a to się zdarza zawsze – coś pójdzie nie tak?

Spis treści:

- Dlaczego planowanie terminów produkcji CNC jest kluczowe dla efektywności?

- Jakie czynniki wpływają na planowanie terminów produkcji CNC?

- Narzędzia do planowania terminów produkcji CNC.

- Wykorzystanie harmonogramów i wykresów Gantta w produkcji CNC.

- Wyzwania w planowaniu terminów produkcji CNC.

- Jak radzić sobie z opóźnieniami w produkcji CNC?

- Chcesz wiedzieć jak zaplanować terminy realizacji w produkcji CNC? Obejrzyj odcinek: Jak zaplanować terminy realizacji w produkcji CNC?

Dlaczego planowanie terminów produkcji CNC jest kluczowe dla efektywności?

Planowanie w produkcji CNC to nie jest nudne klikanie w tabelki czy ustawianie kolejnych zadań w systemie. To kręgosłup całego procesu – coś, co decyduje, czy zakład działa płynnie, czy raczej przypomina gaszenie pożarów na każdym kroku.

Wpływ planowania na terminowość i jakość

Wyobraź sobie taki scenariusz: klient składa zamówienie na partię precyzyjnych detali. Surowiec już czeka na magazynie, operatorzy są na miejscu, maszyny przygotowane. Wydawałoby się, że sukces murowany. Ale… nie ma porządnego harmonogramu.

Co się dzieje? Jedna operacja się przeciąga, bo ktoś nie sprawdził czasu obróbki. Kolejna startuje później, bo operator nie dostał informacji na czas. W międzyczasie pojawia się drobny błąd w ustawieniach, który wychodzi dopiero przy kontroli jakości. Rezultat? Opóźnienie, stres i klient, który zaczyna się niecierpliwić.

Właśnie tak wygląda produkcja bez planu. To prosta droga do przestojów – maszyny stoją, ludzie czekają, a zamiast pracy pojawia się frustracja. Często kończy się to też spadkiem jakości, bo gdy próbujesz nadrobić stracony czas, pojawia się pośpiech, a z nim niedokładność.

Konsekwencje złego planowania

Brzmi znajomo? Niestety, to codzienność w wielu zakładach. Złe planowanie oznacza:

- Wyższe koszty operacyjne. Nadgodziny, praca w weekendy, dodatkowe zmiany – wszystko kosztuje.

- Przestoje maszyn. Maszyna stoi, bo nie zaplanowano wcześniej narzędzi albo operator jest zajęty gdzie indziej.

- Problemy z jakością. Pośpiech i chaos odbijają się na końcowym produkcie.

Można to porównać do ruchu ulicznego. Dobrze ustawione światła sygnalizacji pozwalają wszystkim ruszać płynnie i bezpiecznie. Jeśli sygnalizacja się zepsuje, zaczyna się chaos, trąbienie i korki. Tak samo jest z planowaniem terminów w CNC – to ono reguluje przepływ pracy, sprawia, że każdy wie, kiedy ma ruszyć i jaką drogą podążać.

Jakie czynniki wpływają na planowanie terminów produkcji CNC?

Tutaj zaczyna się cała sztuka. Bo planowanie to nie tylko wpisanie dat w kalendarz i odhaczenie kolejnych etapów. To trochę jak układanie puzzli – każdy element musi pasować do reszty, inaczej całość się rozjeżdża. Trzeba wziąć pod uwagę mnóstwo zmiennych: od materiałów, przez maszyny, aż po ludzi.

Rodzaj materiału i złożoność detali

Nie każdy materiał „zachowuje się” w obróbce tak samo. Aluminium daje się obrabiać stosunkowo szybko, stal nierdzewna już wymaga cierpliwości i mocniejszych narzędzi, a kompozyty czy tworzywa potrafią być naprawdę kapryśne. Każdy z nich ma swoje „humory” – jeden ładnie poddaje się frezowaniu, inny w kilka minut potrafi stępić narzędzie.

Do tego dochodzi kwestia samego detalu. Prosta część z dwoma otworami? Żaden problem – kilka ruchów i gotowe. Ale jeśli mówimy o skomplikowanym elemencie, który wymaga kilkunastu operacji – toczenia, frezowania, szlifowania, anodowania, lakierowania – to w harmonogramie robi się od razu gęsto. Im bardziej rozbudowany proces, tym więcej „kamieni milowych” trzeba wpisać w plan, a każdy z nich może przesunąć termin końcowy.

Czas obróbki i dostępność maszyn

Maszyna CNC, choć precyzyjna i szybka, nie jest cudotwórcą. Nawet najlepsze centrum obróbcze nie skróci obróbki z 10 godzin do jednej, jeśli materiał jest wymagający. Dlatego kluczowe jest realistyczne podejście – trzeba znać faktyczne czasy operacji i nie wpisywać do planu niemożliwych założeń.

Ale to dopiero połowa wyzwania. Druga to dostępność sprzętu. Jeśli w zakładzie są trzy frezarki, a każda już „po uszy” w zadaniach, to nawet najpiękniejszy plan pozostaje tylko teorią. Dlatego harmonogram powinien być oparty nie na życzeniach, tylko na realnym obłożeniu maszyn. I tu przydaje się wizualizacja – bo dopiero gdy widzisz, że jedna maszyna jest zablokowana na dwa dni, a druga stoi bezczynnie, możesz mądrze przydzielić zadania.

Kompetencje operatorów i organizacja pracy

Wielu zapomina, że sama maszyna nic nie zrobi. To operator nadaje jej sens – ustawia parametry, dba o narzędzia, reaguje, gdy coś idzie nie tak. I tu wchodzimy na delikatny grunt: w wielu zakładach tylko jedna osoba potrafi obsłużyć konkretną maszynę albo przeprowadzić specjalistyczne ustawienie. Jeśli jej zabraknie – plan leży.

Dlatego w planowaniu trzeba patrzeć nie tylko na sprzęt, ale też na ludzi. Kto ma czas? Kto ma kwalifikacje? Kto zna ten typ detalu? Czasem to nie maszyna jest „wąskim gardłem”, ale właśnie człowiek. A to oznacza, że plan musi uwzględniać dostępność operatorów dokładnie tak samo, jak dostępność maszyn czy materiałów.

Narzędzia do planowania terminów produkcji CNC

Planowanie można prowadzić w Excelu, na tablicy w biurze albo nawet na kartkach przypiętych do tablicy korkowej. Ale prawda jest taka, że im bardziej skomplikowana produkcja, tym bardziej potrzebne są specjalistyczne narzędzia.

MES – kontrola w czasie rzeczywistym

Systemy MES pozwalają monitorować cały proces w czasie rzeczywistym. Dzięki nim od razu widać, na jakim etapie jest dane zlecenie, ile czasu zajęła konkretna operacja i czy wszystko idzie zgodnie z planem. To taki „radar” produkcji.

ERP – integracja całej firmy

Systemy ERP z kolei spinają całą organizację – od magazynu, przez produkcję, po księgowość. Dzięki temu plan produkcji jest zsynchronizowany z dostawami materiałów, dostępnością pracowników czy zamówieniami klientów.

Dobrze wdrożone MES i ERP działają jak dwie ręce jednej osoby – jedna kontroluje szczegóły, druga pilnuje całości.

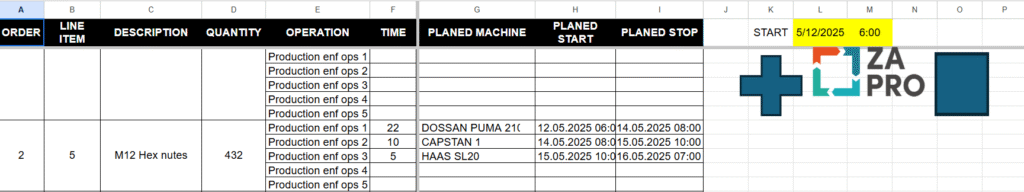

Wykorzystanie harmonogramów i wykresów Gantta

Harmonogram w produkcji CNC to więcej niż tylko tabelka z datami. To swoiste serce całego planowania – rytm, według którego pracują maszyny, operatorzy i dostawcy. A wykres Gantta to najlepszy sposób, żeby ten rytm zobaczyć. W końcu łatwiej zrozumieć proces, gdy zamiast suchych liczb widzisz kolorowe paski pokazujące, co i kiedy się dzieje.

Jak to działa w CNC?

Wyobraź sobie linię produkcyjną podzieloną na kolejne etapy: cięcie, frezowanie, toczenie, szlifowanie, lakierowanie, kontrola jakości. Każdy z tych kroków dostaje swój „slot” – określony czas, maszynę, operatora i zasoby. Potem układasz je w logicznej kolejności, bo wiadomo, że nikt nie zacznie frezować, zanim materiał nie zostanie przycięty.

Na wykresie Gantta widać to jak na dłoni: kolorowe bloki ułożone obok siebie pokazują, kiedy startuje i kiedy kończy się dana operacja. Jeśli frezowanie trwa trzy godziny, a szlifowanie dwie, od razu wiadomo, że kolejny etap może zacząć się dopiero po pięciu godzinach.

I właśnie tu pojawia się największa zaleta – przejrzystość. Widać wąskie gardła, czyli miejsca, w których proces może się przyblokować. Widać też, ile naprawdę zajmie cała produkcja, a nie ile „wydawało się na oko”.

Monitorowanie i korekty

Plan planem, ale życie zawsze pisze własny scenariusz. Maszyna potrafi odmówić współpracy, operator zachoruje, a dostawa aluminium zamiast w poniedziałek przyjeżdża w środę. I co wtedy? W tradycyjnym harmonogramie – chaos. W wykresie Gantta – szybka korekta.

Wystarczy przesunąć zadanie na osi czasu i od razu widać, jak zmienia się cała układanka. Czy przesunie się tylko kontrola jakości, czy też cały proces opóźni się o dwa dni? Czy da się skrócić jakiś etap, żeby nadrobić stracony czas? Tego typu wizualizacja pozwala reagować błyskawicznie, zamiast gasić pożary dopiero wtedy, gdy klient zaczyna dzwonić z pytaniem „gdzie jest moje zamówienie?”.

Wyzwania w planowaniu terminów CNC

Na papierze wszystko wygląda pięknie – wystarczy rozpisać kolejne etapy, dodać czasy, przypisać maszyny i gotowe. Brzmi prosto, prawda? W praktyce to jednak spore wyzwanie, bo produkcja rzadko kiedy trzyma się książkowego scenariusza.

- Opóźnienia w dostawach. To klasyk. Możesz mieć najlepszy harmonogram na świecie, ale jeśli ciężarówka z materiałem utknie w korku albo dostawca spóźni się o dwa dni, cały plan staje się bezużyteczny. Aluminium czy stal nie pojawią się na hali na czas – a bez surowca nawet najnowocześniejsze CNC nie ruszy.

- Awarie maszyn. CNC to precyzja, ale też wrażliwość. Jedno nieprzewidziane uszkodzenie wrzeciona, zepsuty czujnik albo problem z oprogramowaniem i… harmonogram leży. To jak domino – jeden element wypada, a cały łańcuch zadań przesuwa się w czasie.

- Zmiany wymagań klienta. Tu dopiero zaczyna się zabawa. Klient przychodzi w połowie produkcji i mówi: „Jednak chcielibyśmy inne wymiary” albo „Potrzebujemy dodatkowej serii”. Brzmi znajomo? Niestety, to codzienność. I choć takie zmiany są trudne do przewidzenia, trzeba być gotowym, żeby szybko je wkomponować w plan.

Planowanie musi więc być elastyczne. Sztywny plan, którego nie da się zmienić, w praktyce jest bezużyteczny.

Jak radzić sobie z opóźnieniami?

Opóźnienia to coś, z czym trzeba się pogodzić. Nie da się ich całkowicie wyeliminować, ale można nimi zarządzać tak, żeby nie zamieniły się w katastrofę.

- Monitorowanie w czasie rzeczywistym. Jeśli korzystasz z systemów MES albo wykresów Gantta, masz wgląd w to, co dzieje się na hali produkcyjnej praktycznie na bieżąco. Od razu widać, gdzie zaczyna się problem i możesz reagować, zanim urośnie do rozmiaru lawiny.

- Plany awaryjne. Dobrze mieć zawsze „plan B”. Dodatkowa maszyna w rezerwie, alternatywny dostawca surowca, wynajem sprzętu na kilka dni – takie rozwiązania często ratują terminy. To trochę jak koło zapasowe w samochodzie. Rzadko używasz, ale gdy przychodzi kryzys, jesteś wdzięczny, że je masz.

- Konserwacja maszyn. Awarie potrafią rozwalić każdy plan. Ale wiele z nich można uniknąć, jeśli regularnie serwisuje się sprzęt. To jak z przeglądem auta – lepiej zmienić olej czy pasek rozrządu zawczasu, niż później holować samochód z autostrady.

- Komunikacja z klientem. Tu nie ma magii – lepiej zadzwonić i powiedzieć: „Termin przesunie się o jeden dzień” niż udawać, że wszystko jest w porządku. Klienci naprawdę bardziej doceniają szczerość i szybki kontakt niż ciszę, która kończy się zaskoczeniem i frustracją. Czasem jedno krótkie uprzedzenie potrafi uratować długofalową współpracę.

Planowanie terminów produkcji CNC to nie tylko kwestia zapisania dat. To sztuka balansowania między dostępnością maszyn, kompetencjami ludzi, materiałami i oczekiwaniami klientów.

Bez planu – chaos. Z dobrym planem – płynny proces, niższe koszty, lepsza jakość i zadowoleni klienci.

A najlepsze w tym wszystkim jest to, że technologia daje dziś narzędzia, które naprawdę ułatwiają życie. MES, ERP, wykresy Gantta – to nie są tylko modne skróty, ale realne wsparcie, które sprawia, że zamiast „gasić pożary”, możesz spokojnie rozwijać firmę.