Wyobraź sobie sytuację: linia produkcyjna działa pełną parą, zamówienia czekają na wysyłkę, a nagle okazuje się, że zabrakło jednego kluczowego komponentu. Maszyny stoją, ludzie się nudzą, klienci dzwonią z pytaniami. Straty rosną z każdą godziną. Brzmi znajomo? Właśnie po to firmy wyznaczają stan minimalny zapasów – żeby takich scenariuszy unikać.

Nie chodzi jednak o to, by magazyn pękał w szwach. Zbyt duże zapasy oznaczają zamrożone pieniądze, dodatkowe koszty i ryzyko, że materiały się zestarzeją lub stracą przydatność. Sztuka polega na tym, by znaleźć złoty środek – taki poziom zapasów, który chroni przed przestojami, a jednocześnie nie obciąża finansów firmy.

Spis treści:

- Stan minimalny zapasów – dlaczego w ogóle warto o tym myśleć?

- Jak uniknąć przestojów?

- Jak minimum zapasów pomaga w planowaniu zakupów?

- Najczęstsze błędy – i jak ich nie popełniać.

- Jak obliczyć minimum krok po kroku?

- Narzędzia, które ułatwiają życie.

- Dynamiczne podejście – bo rynek nie stoi w miejscu.

- Podsumowanie i rekomendacje.

Stan minimalny zapasów – dlaczego w ogóle warto o tym myśleć?

Każdy, kto miał choć trochę do czynienia z produkcją, wie, że magazyn to serce zakładu. To, co dzieje się w jego wnętrzu, ma bezpośrednie przełożenie na płynność pracy całej fabryki. Za mało materiałów? Linie stają. Za dużo? Kapitał firmy leży odłogiem w kartonach i na paletach, zamiast pracować na rozwój.

„Stan minimalny zapasów” brzmi może jak suche hasło z podręcznika do logistyki, ale w praktyce to nic innego jak bezpieczny próg, poniżej którego nie chcemy spaść. To właśnie ta granica daje pewność, że produkcja nie zatrzyma się przez brak śrubki, rolki folii czy palety komponentów.

Problem w tym, że wyznaczenie tego minimum nie jest takie proste, jak mogłoby się wydawać. Zbyt niski poziom grozi nerwowymi telefonami do dostawców i gaszeniem pożarów na hali. Zbyt wysoki – oznacza magazyn zawalony materiałami i firmowe pieniądze zamrożone w zapasach, które kurzą się na regałach.

Ten tekst to praktyczny przewodnik, jak znaleźć złoty środek.

Co daje prawidłowe ustalenie minimum zapasów?

Można powiedzieć krótko: spokój. Ale to zbyt duże uproszczenie, bo za tym spokojem stoi szereg konkretnych korzyści, które czuje nie tylko kierownik produkcji, ale i cały zespół.

Gwarantują ciągłość pracy – dobrze wyznaczone minimum sprawia, że produkcja nie zatrzymuje się z powodu braków. Maszyny nie stoją bezczynnie, pracownicy nie czekają na dostawy, a zamówienia wychodzą z zakładu zgodnie z harmonogramem. To oznacza mniej stresu na hali i większe zadowolenie klientów, którzy dostają swoje produkty na czas.

Chronią przed stratami – przestój produkcji to jedna z najdroższych sytuacji, jakie mogą się przydarzyć firmie. To nie tylko koszt wynagrodzeń dla ludzi, którzy w tym czasie nie produkują, ale także ryzyko utraty kontraktów, kary umowne za opóźnienia czy pogorszenie opinii u stałych klientów. Odpowiednio dobrany stan minimalny zapasów działa jak polisa ubezpieczeniowa, która minimalizuje te ryzyka.

Oszczędzają miejsce i pieniądze – nadmiar towaru w magazynie wydaje się bezpieczny, ale w praktyce generuje koszty. Trzeba go gdzieś składować, pilnować i obracać, by nie zalegał latami. Dobre minimum zapasów pozwala trzymać w magazynie tylko to, co naprawdę potrzebne. Dzięki temu nie trzeba wynajmować dodatkowej przestrzeni, a pieniądze zamiast leżeć w kartonach, mogą pracować na rozwój firmy.

Ułatwiają planowanie – mając jasno wyznaczony próg zapasów minimalnych, można spokojnie planować zakupy. Dostawcy są informowani z wyprzedzeniem, zamówienia robi się wtedy, kiedy trzeba, a nie w trybie awaryjnym. To buduje lepsze relacje biznesowe i pozwala uzyskać lepsze warunki cenowe.

W skrócie: dobrze ustalony stan minimalny zapasów to równowaga. Z jednej strony nie trzeba biegać w panice po magazynie w poszukiwaniu brakującej części, z drugiej – nie trzeba potykać się o stosy zbędnych kartonów, które zajmują miejsce i mrożą kapitał.

Jak uniknąć przestojów?

Braki materiałowe to zmora każdej produkcji. Wystarczy, że raz zdarzyło Ci się zatrzymać linię z powodu braku drobnego elementu, żeby zrozumieć, że problem nie leży w samej części, ale w konsekwencjach jej braku. Kosztuje czas, nerwy i reputację. Nawet jeśli śrubka kosztuje grosze, jej brak potrafi wygenerować straty liczone w tysiącach złotych.

Dlatego stan minimalny zapasów można porównać do poduszki bezpieczeństwa. Nie są zbyt duże, żeby nie przeszkadzały w codziennym funkcjonowaniu firmy, ale są wystarczające, by zamortyzować nagłe potknięcia: opóźniony transport, niespodziewany wzrost zamówień czy zwykłe ludzkie przeoczenie.

Aby dobrze ustalić ten próg, trzeba oprzeć się na trzech fundamentach:

- Średnie dzienne zużycie materiałów – czyli realne dane z produkcji. Bez tej wiedzy cała kalkulacja będzie zgadywanką. To twarda liczba, która mówi: „codziennie zużywamy tyle i tyle sztuk”.

- Czas dostawy od dostawcy (lead time) – nawet najlepszy plan się posypie, jeśli nie uwzględnisz tego, że od zamówienia do dostawy mijają dni, a czasem tygodnie. Nie chodzi tylko o to, ile trwa transport, ale też o czas produkcji u dostawcy i formalności po drodze.

- Zapas bezpieczeństwa – bo życie jest nieprzewidywalne. Zawsze warto mieć dodatkową rezerwę na wypadek strajku przewoźników, nagłego wzrostu zamówień czy problemów celnych.

Dopiero połączenie tych trzech elementów daje realny obraz minimum, które faktycznie chroni firmę przed przestojami.

Pieniądze zamrożone w magazynie

Magazyn wypełniony materiałami może wyglądać imponująco, ale z perspektywy finansów firmy często oznacza jedno: zamrożony kapitał. Każda paleta, każda rolka folii czy paczka komponentów to pieniądze, które nie pracują.

Im większe zapasy, tym większe koszty utrzymania:

- trzeba płacić za wynajem lub utrzymanie powierzchni magazynowej,

- rosną rachunki za energię – czy to oświetlenie, czy chłodnie, jeśli przechowujesz produkty wrażliwe,

- konieczne są ubezpieczenia, które też nie są darmowe,

- potrzeba ludzi do obsługi coraz większych stanów magazynowych.

A do tego dochodzi coś jeszcze bardziej podstępnego – ryzyko. Materiały mogą się przeterminować, uszkodzić, a czasem zwyczajnie wyjść z użycia, bo klient zmieni specyfikację albo technologia pójdzie do przodu.

Dlatego optymalizacja zapasów to nie tylko logistyka, ale przede wszystkim rozsądne zarządzanie finansami. Chodzi o to, by w magazynie trzymać tyle, ile faktycznie jest potrzebne, a uwolniony kapitał przeznaczyć na inwestycje, które rozwijają firmę, a nie na utrzymywanie zapasów „na wszelki wypadek”.

Jak minimum zapasów pomaga w planowaniu zakupów?

Wyobraź sobie dwie sytuacje.

Pierwsza: brakuje Ci kluczowego komponentu. Produkcja stoi, więc w panice chwytasz za telefon. Dzwonisz do dostawcy, prosisz o natychmiastową dostawę, a on – widząc Twoją desperację – nalicza wyższe stawki za transport ekspresowy. Do tego stres, nerwy i ryzyko, że mimo wszystko nie zdąży dowieźć wszystkiego na czas.

Druga: masz dobrze wyliczony stan minimalny zapasów i na bieżąco monitorujesz stany magazynowe. Widzisz, że za tydzień zapas spadnie poniżej progu bezpieczeństwa. Składasz zamówienie na spokojnie, korzystając ze standardowych terminów i normalnych cen. Dostawca ma czas, żeby przygotować towar, Ty masz czas, żeby zorganizować odbiór.

Różnica? Ogromna. A wszystko dzięki temu, że stan minimalny zapasów działa jak system wczesnego ostrzegania.

Dzięki niemu możesz:

- przewidywać potrzeby materiałowe – zamiast reagować po fakcie, wiesz z wyprzedzeniem, ile i czego będzie potrzebne,

- tworzyć harmonogramy zakupów – zamówienia składasz w odpowiednich momentach, unikając kumulacji kosztów i chaosu,

- lepiej negocjować warunki z dostawcami – nie jesteś klientem, który zawsze dzwoni „na cito”, więc masz większą siłę przetargową,

- planować produkcję bez stresu – bo masz pewność, że potrzebne materiały znajdą się w magazynie wtedy, gdy będą potrzebne.

Innymi słowy: stan minimalny zapasów sprawia, że to Ty kontrolujesz zakupy i relacje z dostawcami, a nie odwrotnie.

Najczęstsze błędy – i jak ich nie popełniać

Teoria o zapasach minimalnych jest prosta, ale praktyka pokazuje, że wiele firm powtarza te same błędy. Często nie wynikają one ze złej woli, lecz z przyzwyczajenia, braku czasu albo chęci „zrobienia po staremu”. Oto najczęstsze pułapki:

1. Ustalanie „na oko”

To absolutny klasyk. Kierownik magazynu mówi: „zawsze mieliśmy 10 palet, to i teraz wystarczy”. Problem w tym, że produkcja dawno się zmieniła – zwiększyła się skala, zmieniły się zamówienia, a czasem zużycie materiałów spadło. Efekt? Albo nagłe braki i przestoje, albo magazyn zawalony towarem, którego nikt nie potrzebuje.

2. Brak aktualizacji danych

Świat nie stoi w miejscu. Klienci zmieniają swoje preferencje, zamówienia rosną lub maleją sezonowo, a dostawcy zmieniają warunki dostaw. Jeśli firma bazuje na danych sprzed roku czy dwóch, to kalkulacje zapasów minimalnych stają się fikcją. Minimum trzeba przeliczać regularnie, inaczej przestaje spełniać swoją rolę.

3. Ignorowanie czasu dostaw

Wielu planistów liczy tylko zużycie, a pomija czas, który faktycznie mija od złożenia zamówienia do dostarczenia towaru. Tymczasem różnica jest ogromna: części z Polski mogą dotrzeć w 2 dni, ale dostawy z Chin czy USA to już tygodnie, a czasem nawet miesiące. Do tego dochodzą opóźnienia, których nikt nie przewidział – od sztormów, przez kontrole celne, po zwykłe korki na granicy.

4. Brak monitoringu w praktyce

Wyliczyć minimum to jedno, ale pilnować go w codziennym życiu firmy – to zupełnie inna historia. Jeśli nie ma systemu, który monitoruje stan minimalny zapasów i wysyła alerty, a nikt nie kontroluje tego ręcznie, teoria rozjeżdża się z rzeczywistością. W efekcie firma ma na papierze pięknie policzony stan minimalny zapasów, a w praktyce – produkcja i tak staje.

Jak obliczyć minimum krok po kroku?

Teoria teorią, ale dopiero konkretne liczby pokazują, jak w praktyce podejść do wyliczania zapasów minimalnych. Proces jest prosty, a mimo to wiele firm go pomija, opierając się na intuicji albo przyzwyczajeniu. Tymczasem wystarczy kilka kroków, by mieć jasny obraz tego, jaki poziom zapasów naprawdę chroni przed przestojem.

1. Oblicz średnie dzienne zużycie.

Weź dane z ostatniego okresu – najlepiej miesiąca lub kwartału – i sprawdź, ile materiału faktycznie schodziło. Przykład: w ciągu 30 dni zużyłeś 3000 jednostek. To oznacza, że średnio zużywasz 100 sztuk dziennie. Ta liczba jest fundamentem całego obliczenia, dlatego im dłuższy okres analizy, tym bardziej wiarygodny wynik.

2. Dodaj czas dostawy.

Teraz zastanów się, ile faktycznie czekasz na dostawę. Nie tylko na transport, ale na cały proces – od momentu złożenia zamówienia, przez przygotowanie towaru, aż po dostarczenie go do magazynu. Jeśli czas ten wynosi 7 dni, potrzebujesz zapasu na co najmniej 700 sztuk (czyli 7 dni × 100 sztuk dziennie).

3. Uwzględnij bufor bezpieczeństwa.

To dodatkowa warstwa ochrony. Nawet jeśli dostawca deklaruje 7 dni, w praktyce może być opóźnienie. Albo nagle zwiększysz produkcję, bo klient złożył większe zamówienie. Dlatego warto dodać zapas bezpieczeństwa, np. na 3 dni – czyli kolejne 300 sztuk.

4. Zastosuj wzór.

Minimum = (średnie zużycie × czas dostawy) + zapas bezpieczeństwa.

W naszym przykładzie: 100 × 7 + 300 = 1000 sztuk.

To oznacza, że poniżej 1000 sztuk nie powinieneś schodzić. Jeśli stan minimalny zapasów spada niżej – czas składać zamówienie.

To proste równanie działa w każdej firmie, niezależnie od skali produkcji. Różnica polega tylko na tym, jak dokładnie policzysz zużycie i jak duży bufor uznasz za bezpieczny.

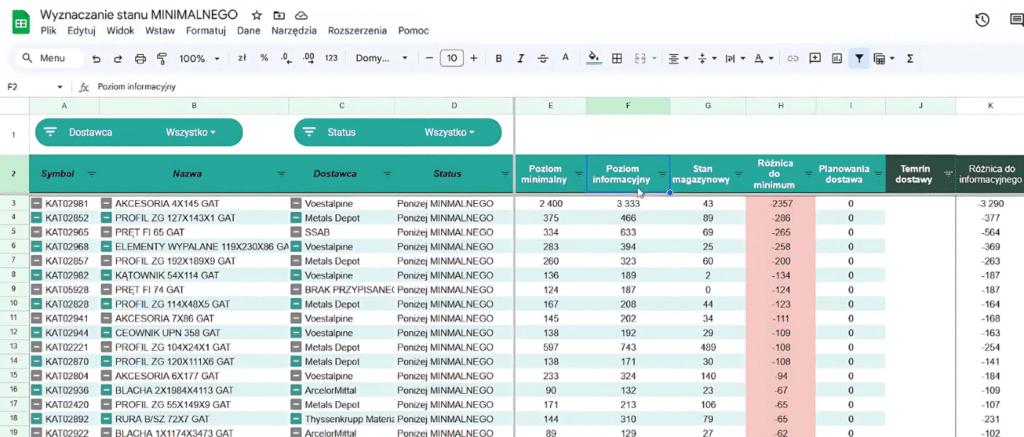

Narzędzia, które ułatwiają życie

Na początek nie trzeba wielkich inwestycji w systemy IT. W wielu firmach wystarczy zwykły Excel – i to naprawdę działa. Arkusz kalkulacyjny pozwala łatwo policzyć średnie zużycie, dodać zapas bezpieczeństwa i śledzić trendy. Możesz też ustawić proste alerty, które pokażą, że zapas spadł poniżej wyznaczonego minimum.

W Excelu zrobisz m.in.:

- kalkulację średniego zużycia,

- ustalenie buforów bezpieczeństwa,

- proste wykresy do monitorowania trendów,

- alerty i formatowanie warunkowe (np. czerwone podświetlenie przy spadku poniżej minimum).

Ale Excel ma swoje granice. W małych firmach sprawdza się świetnie, ale gdy biznes się rozwija, liczba materiałów rośnie, a zamówień robi się coraz więcej – pojawia się chaos. Wtedy warto sięgnąć po system ERP albo specjalistyczny system magazynowy.

Te narzędzia robią dokładnie to samo, co Excel, tylko szybciej, dokładniej i bez ręcznej obsługi. Co więcej, działają w czasie rzeczywistym, więc masz aktualne dane na bieżąco – bez ryzyka, że ktoś zapomniał uzupełnić tabelkę. To ogromna różnica w codziennym zarządzaniu.

Dynamiczne podejście – bo rynek nie stoi w miejscu

Najważniejsze, co trzeba zapamiętać: stan minimalny zapasów to nie jest liczba wyryta w kamieniu. To raczej wskaźnik, który trzeba regularnie dostosowywać do zmieniającej się rzeczywistości.

Kiedy konieczna jest korekta?

- gdy zmieniają się trendy sprzedaży – np. klienci zaczynają kupować więcej w sezonie letnim niż zimowym,

- gdy wchodzi nowy produkt – nowe komponenty oznaczają inne zużycie materiałów,

- gdy zmieniają się dostawcy – nowy partner może dostarczać szybciej albo wolniej niż poprzedni,

- gdy sezonowość wpływa na produkcję – np. w branży spożywczej przed świętami popyt rośnie kilkukrotnie, a w spokojnych miesiącach spada.

Dlatego stan minimalny zapasów trzeba przeglądać regularnie – najlepiej raz na kwartał. W dużych firmach, gdzie zmiany są dynamiczne, nawet co miesiąc.

Stała kontrola pozwala uniknąć sytuacji, w której system ostrzega o spadku zapasów, ale w praktyce wartości liczone rok temu są już dawno nieaktualne. Dzięki dynamicznemu podejściu minimum zapasów faktycznie działa – zamiast być tylko liczbą w Excelu.

Podsumowanie i rekomendacje

Wyznaczenie minimalnych zapasów to nie magia ani sztuka dla sztuki. To proste połączenie matematyki, zdrowego rozsądku i systematyczności. Nie chodzi o skomplikowane modele czy zaawansowane algorytmy – w większości firm wystarczy konsekwentne stosowanie kilku kluczowych zasad.

Najważniejsze rekomendacje:

- Opieraj się na danych, a nie na intuicji. „Zawsze tak robiliśmy” to nie argument. Zbieraj faktyczne informacje o zużyciu i twórz kalkulacje na ich podstawie.

- Uwzględniaj czas dostaw i ryzyko. Planowanie bez wzięcia pod uwagę logistyki to proszenie się o kłopoty. Nawet lokalny dostawca może mieć poślizg.

- Dodaj bufor bezpieczeństwa. Żaden plan nie jest odporny na losowe zdarzenia – od nagłego wzrostu zamówień, po opóźnienia w transporcie.

- Monitoruj i aktualizuj minimum regularnie. Rynek, klienci i produkcja się zmieniają – Twoje wyliczenia też muszą. Stan minimalny zapasów sprzed roku dziś może być już bezużyteczne.

- Traktuj magazyn jak inwestycję. To nie przechowalnia, ale narzędzie wspierające płynność produkcji i stabilność finansową firmy.

Dobrze ustalony stan minimalny zapasów to mniej stresu, mniej kosztownych niespodzianek i większa przewidywalność. To także realne oszczędności: brak nagłych, drogich zakupów, brak opłat za ekspresowe dostawy i brak przestojów, które potrafią sparaliżować całą firmę. A co najważniejsze – odpowiednio wyznaczony poziom zapasów daje to, czego nie da się przeliczyć na złotówki: spokój. Spokój, że linia produkcyjna nie stanie przez brak jednej palety, że pracownicy nie będą bezczynnie czekać, a klienci dostaną swoje zamówienia na czas.