Efektywne harmonogramowanie produkcji jest jednym z kluczowych elementów sukcesu w branży produkcyjnej. Optymalne zarządzanie czasem, zasobami i procesami pozwala firmom na szybszą realizację zleceń, redukcję kosztów oraz utrzymanie wysokiej jakości produktów. Współczesne narzędzia i techniki harmonogramowania pozwalają nie tylko na zaplanowanie produkcji, ale także na jej monitorowanie w czasie rzeczywistym, co umożliwia szybsze reakcje na zmiany i nieprzewidziane sytuacje.

Spis treści:

- Dlaczego harmonogramowanie produkcji jest kluczowe w branży produkcyjnej?

- 7 najlepszych narzędzi do harmonogramowania produkcji.

- Najlepsze praktyki harmonogramowania produkcji.

- Korzyści z przejścia na nowoczesne systemy w produkcji.

Dlaczego harmonogramowanie produkcji jest kluczowe w branży produkcyjnej?

W branży produkcyjnej efektywne harmonogramowanie produkcji jest niezbędne do zapewnienia płynności procesów, terminowości dostaw oraz minimalizacji kosztów. Dobre planowanie produkcji to klucz do sukcesu każdej firmy produkcyjnej, zwłaszcza w kontekście rosnącej konkurencji i wymagań rynku. Harmonogramowanie pozwala nie tylko na efektywne rozdzielenie zasobów, ale także na kontrolowanie postępów, przewidywanie opóźnień i minimalizowanie ryzyka wstrzymania produkcji.

W szczególności w firmach produkcyjnych, gdzie liczba procesów, operacji oraz zaangażowanych maszyn może być ogromna, skuteczne harmonogramowanie stanowi fundament dobrego zarządzania. Pracownicy, maszyny i materiały muszą być wykorzystywane w sposób efektywny, a wszystko to zależy od dobrze zaplanowanego harmonogramu.

Skuteczne harmonogramowanie produkcji pozwala na:

- Lepszą kontrolę nad czasem realizacji zamówień.

- Zwiększenie efektywności maszyn i zasobów.

- Zredukowanie kosztów związanych z przestojami.

Dzięki nowoczesnym narzędziom harmonogramowania, takie cele stają się realne do osiągnięcia. W kolejnym rozdziale przedstawimy najlepsze narzędzia do harmonogramowania produkcji.

7 najlepszych narzędzi do harmonogramowania produkcji

Harmonogramowanie produkcji wymaga odpowiednich narzędzi, które pozwalają na łatwe zarządzanie czasem, zasobami i materiałami. Nowoczesne technologie umożliwiają automatyzację procesów i pełną kontrolę nad każdym etapem produkcji. Poniżej przedstawiamy 7 najlepszych narzędzi, które pomogą usprawnić harmonogramowanie w branży produkcyjnej.

1. Systemy ERP – centralizacja zarządzania produkcją

Systemy ERP (Enterprise Resource Planning) to rozbudowane narzędzia, które pozwalają na integrację różnych działów w firmie – od produkcji, przez zarządzanie zapasami, aż po finanse i sprzedaż. Dzięki ERP możliwe jest planowanie produkcji w sposób zautomatyzowany i zintegrowany. Systemy te oferują:

- Centralne zarządzanie produkcją i zasobami.

- Integrację procesów w firmie.

- Precyzyjne prognozowanie potrzeb materiałowych.

- Optymalizację harmonogramów produkcyjnych.

Systemy ERP umożliwiają także ścisłe monitorowanie procesów produkcyjnych, co pozwala na szybsze identyfikowanie problemów i reagowanie na zmiany. W efekcie firma zyskuje pełną kontrolę nad produkcją i ma możliwość elastycznego reagowania na zmieniające się warunki.

Systemy ERP

2. Systemy MES – monitorowanie produkcji w czasie rzeczywistym

Systemy MES (Manufacturing Execution Systems) są bardziej zaawansowanymi narzędziami dedykowanymi do monitorowania i optymalizacji procesów produkcyjnych w czasie rzeczywistym. MES umożliwia:

- Ścisłe monitorowanie produkcji.

- Zbieranie danych o wydajności maszyn.

- Śledzenie postępu produkcji w czasie rzeczywistym.

Dzięki MES, menedżerowie produkcji mogą szybko reagować na zmieniające się warunki i dostosowywać harmonogram produkcji do rzeczywistych możliwości. Systemy te oferują także automatyczne generowanie raportów, co pozwala na szybkie podejmowanie decyzji na podstawie rzeczywistych danych.

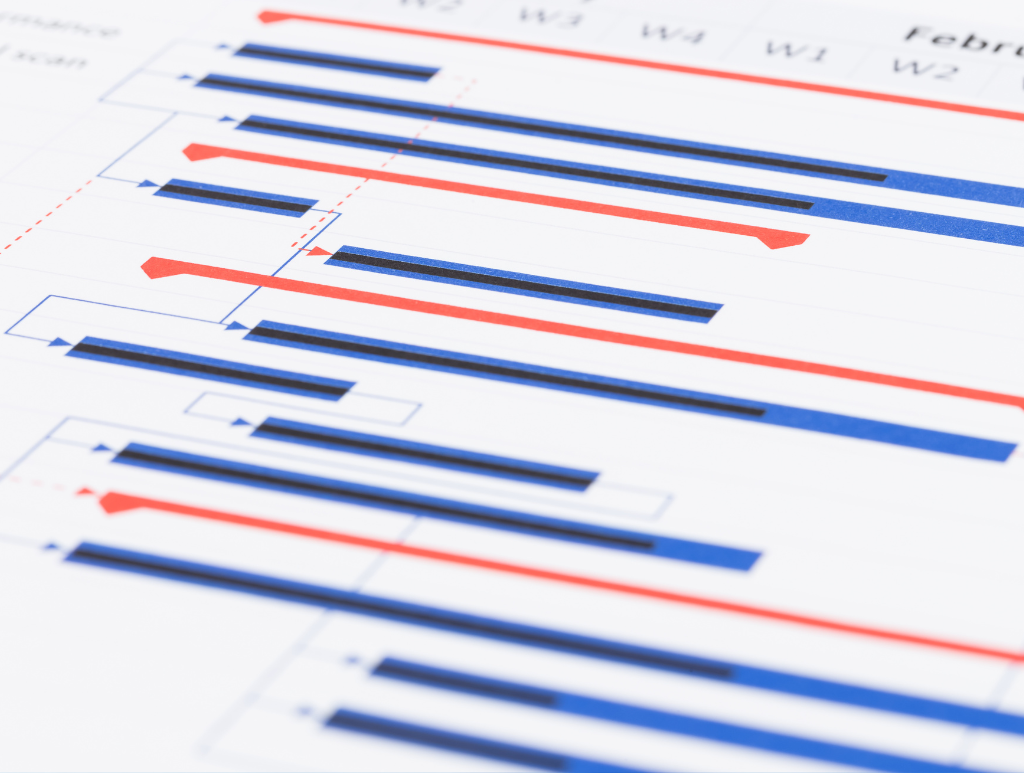

3. Wykresy Gantta – wizualizacja procesów produkcyjnych

Wykresy Gantta to jedno z najpopularniejszych narzędzi do wizualizacji procesów produkcyjnych. Pozwalają one na:

- Przedstawienie wszystkich zadań i etapów produkcji w formie graficznej.

- Łatwe przypisanie zadań do pracowników i maszyn.

- Monitorowanie postępu realizacji poszczególnych etapów.

Wykresy Gantta pomagają w planowaniu, harmonogramowaniu oraz monitorowaniu produkcji w sposób prosty i przejrzysty. Dzięki nim kierownicy produkcji mogą na bieżąco sprawdzać, które zadania są realizowane na czas, a które wymagają przyspieszenia. Wartością dodaną wykresów Gantta jest ich możliwość dostosowania do specyficznych potrzeb firmy produkcyjnej.

Wykres Gantta – przykład

4. Moduły do planowania zleceń produkcyjnych

Narzędzia do planowania zleceń produkcyjnych umożliwiają precyzyjne zaplanowanie i zarządzanie każdym zleceniem. Dzięki tym modułom, firmy produkcyjne mogą:

- Śledzić postęp realizacji poszczególnych zleceń.

- Łatwo przestawiać terminy i zadania w zależności od dostępnych zasobów.

- Zarządzać obłożeniem maszyn i pracowników.

Ważną zaletą tego narzędzia jest to, że umożliwia ono łatwą integrację z innymi systemami, co pozwala na automatyczne przypisanie zasobów do zleceń produkcyjnych i generowanie raportów w czasie rzeczywistym.

5. Aplikacje do śledzenia postępu produkcji

Aplikacje do śledzenia postępu produkcji są szczególnie użyteczne w środowiskach, gdzie produkcja jest rozproszona lub obejmuje wiele zakładów. Dzięki aplikacjom, menedżerowie mogą:

- Monitorować postęp produkcji w czasie rzeczywistym.

- Łatwo identyfikować problemy w procesach produkcyjnych.

- Zarządzać komunikacją między różnymi działami.

Aplikacje te często oferują funkcje takie jak powiadomienia o opóźnieniach czy zwiększone monitorowanie maszyn, co umożliwia szybsze reakcje na wszelkie zmiany.

6. Zaawansowane arkusze kalkulacyjne i makra

Choć Excel jest często wykorzystywany w produkcji, zaawansowane arkusze kalkulacyjne i makra mogą być używane do bardziej skomplikowanego planowania i harmonogramowania produkcji. Zastosowanie makr w Excelu pozwala na:

- Automatyzację zadań produkcyjnych.

- Tworzenie zaawansowanych raportów i prognoz.

- Skrócenie czasu potrzebnego na wprowadzanie danych.

Dzięki zaawansowanym funkcjom, Excel może służyć jako elastyczne narzędzie wspomagające harmonogramowanie produkcji, jednak w miarę rozwoju firmy produkcyjnej warto rozważyć przejście na bardziej dedykowane narzędzia ERP lub MES.

7. Oprogramowanie do prognozowania i planowania zapotrzebowania

Prognozowanie zapotrzebowania to kluczowy element harmonogramowania produkcji. Dzięki odpowiedniemu oprogramowaniu można:

- Przewidywać zapotrzebowanie na materiały i produkty.

- Dostosować produkcję do zmieniającego się rynku.

- Optymalizować zapasy i uniknąć nadmiaru surowców.

Oprogramowanie do prognozowania zapotrzebowania pozwala na automatyczne dostosowanie planów produkcji do zmieniających się warunków, co pozwala na efektywne zarządzanie zapasami i uniknięcie niepotrzebnych kosztów.

Najlepsze praktyki harmonogramowania produkcji

Efektywne harmonogramowanie produkcji to kluczowy element, który wpływa na wydajność, terminowość i jakość w każdej firmie produkcyjnej. Wybór odpowiednich narzędzi oraz wdrożenie skutecznych praktyk pozwala nie tylko na optymalizację procesów, ale także na minimalizowanie ryzyka opóźnień i błędów, które mogą negatywnie wpłynąć na rentowność firmy.

Optymalizacja obłożenia maszyn i zasobów

Aby produkcja przebiegała sprawnie, kluczowe jest efektywne zarządzanie zasobami, w tym maszynami, pracownikami oraz materiałami. Optymalne wykorzystanie dostępnych zasobów pozwala na:

– zwiększenie wydajności produkcji,

– zminimalizowanie przestojów,

– oszczędności kosztów.

Narzędzia do harmonogramowania produkcji, takie jak systemy ERP i MES, pozwalają na przypisanie maszyn i pracowników do odpowiednich zleceń, co umożliwia ich maksymalne wykorzystanie.

Ważne jest, aby zrozumieć, że odpowiednia alokacja zasobów nie polega jedynie na przypisaniu maszyn do zleceń, ale także na monitorowaniu dostępności zasobów w czasie rzeczywistym. Dzięki automatycznym systemom monitorującym stan maszyn i ich obciążenie, możliwe jest unikanie przeciążenia jednych urządzeń, podczas gdy inne są niedostatecznie wykorzystywane. Dzięki tej optymalizacji zyskujemy nie tylko wydajność, ale również elastyczność w reagowaniu na zmieniające się warunki, takie jak awarie maszyn czy zmieniające się zapotrzebowanie.

Zarządzanie czasem w produkcji

Harmonogramowanie produkcji to nie tylko przypisanie zasobów, ale także dokładne zarządzanie czasem. Jednym z kluczowych aspektów skutecznego harmonogramowania jest dokładne mierzenie czasu potrzebnego na wykonanie poszczególnych operacji i precyzyjne planowanie. Tylko wtedy możemy uniknąć niepotrzebnych przestojów i opóźnień, które mogą wpłynąć na całą produkcję.

Aby osiągnąć ten cel, warto wdrożyć systemy, które rejestrują czas każdej operacji w procesie produkcyjnym. Dzięki tym danym menedżerowie produkcji mogą monitorować postępy w czasie rzeczywistym i w razie potrzeby modyfikować harmonogram, aby dostosować produkcję do dostępnych zasobów i wymagań klientów. Na przykład, jeśli operacja zajmuje więcej czasu niż przewidywano, system może natychmiast zasugerować zmianę w rozdziale zadań lub alokacji zasobów, co pozwala na szybkie dostosowanie harmonogramu.

Planowanie i reagowanie na zmiany w procesie produkcyjnym

Produkcja to dynamiczny proces, który często wiąże się z nieprzewidywalnymi zmianami. Dlatego skuteczne harmonogramowanie produkcji musi być elastyczne, by umożliwić szybkie reagowanie na zmieniające się warunki. Zmiany te mogą wynikać z różnych źródeł, takich jak:

- Opóźnienia w dostawach materiałów

- Awarie maszyn

- Zmieniające się zamówienia od klientów

- Nagłe zmiany w popycie

W takich przypadkach harmonogram produkcji powinien być na tyle elastyczny, aby możliwe było dostosowanie go do nowych warunków, bez wstrzymywania całej produkcji.

Jak skutecznie reagować na zmiany w produkcji?

Skuteczne planowanie i reagowanie na zmiany w produkcji opiera się na dwóch kluczowych aspektach:

- Monitorowanie procesów produkcyjnych – ciągłe śledzenie każdego etapu produkcji pozwala na szybkie wykrycie problemów zanim staną się one poważniejsze.

- Automatyzacja dostosowywania harmonogramów – nowoczesne systemy do zarządzania produkcją automatycznie dostosowują harmonogramy w odpowiedzi na zmieniające się warunki.

Jak to działa w praktyce?

Na przykład, jeśli zauważymy opóźnienia w dostawie materiałów, system może:

- Natychmiast zaplanować alternatywne źródła dostaw

- Dostosować kolejność realizowanych zleceń

Prognozowanie opóźnień i wczesne reagowanie

Dzięki zastosowaniu narzędzi do prognozowania i analizowania trendów produkcyjnych, możliwe jest przewidywanie potencjalnych opóźnień. Wczesne reagowanie na zmiany pozwala uniknąć niepotrzebnych problemów, takich jak:

- Zwiększona liczba awarii maszyn – system może wykryć wzrost awarii maszyn w ostatnich tygodniach.

- Zalecenie przerwy serwisowej – jeżeli wykryte zostaną problemy z maszynami, system zarekomenduje zaplanowanie przerwy serwisowej przed rozpoczęciem nowego dużego zlecenia, aby uniknąć opóźnień.

Tego rodzaju elastyczność i zdolność do szybkiego reagowania na zmieniające się warunki są kluczowe dla zapewnienia ciągłości produkcji i utrzymania wysokiej efektywności operacyjnej.

Planowanie harmonogramu produkcji

Korzyści z przejścia na nowoczesne systemy w produkcji

Przejście na nowoczesne systemy ERP oraz MES w firmach produkcyjnych nie tylko wspiera automatyzację procesów, ale także generuje długofalowe korzyści, które mogą poprawić efektywność operacyjną oraz rentowność przedsiębiorstwa. Zastosowanie tych systemów przynosi szereg korzyści, od zwiększenia wydajności produkcji, przez redukcję kosztów, aż po poprawę jakości i terminowości dostaw.

Zwiększenie wydajności produkcji

Nowoczesne systemy ERP i MES pozwalają na automatyzację wielu kluczowych procesów produkcyjnych. Automatyzacja procesów oznacza, że ręczne wprowadzanie danych oraz analiza wyników przestają być konieczne. Zamiast poświęcać czas na zbieranie, wprowadzanie i analizowanie danych, systemy te pozwalają na automatyczne zbieranie i przetwarzanie informacji w czasie rzeczywistym.

Dzięki temu, że procesy produkcyjne stają się bardziej zautomatyzowane i zintegrowane, możliwe jest szybsze podejmowanie decyzji oraz reakcja na zmieniające się warunki. Przykładowo, systemy te mogą automatycznie generować raporty dotyczące postępu produkcji, co pozwala menedżerom na monitorowanie produkcji i szybkie dostosowywanie harmonogramów. Takie podejście umożliwia eliminację opóźnień oraz zwiększa wydajność produkcji, ponieważ zasoby są wykorzystywane bardziej efektywnie.

Ponadto, systemy ERP i MES umożliwiają optymalne rozdzielanie zasobów na poszczególne etapy produkcji, co minimalizuje czas przestojów i umożliwia sprawniejszą realizację zleceń.

Redukcja kosztów produkcji

Optymalizacja procesów produkcyjnych poprzez nowoczesne systemy ERP i MES przynosi znaczne oszczędności. Zautomatyzowanie wielu operacji skutkuje zmniejszeniem liczby błędów oraz przestojów, co z kolei przekłada się na mniejsze straty i większą efektywność. Dzięki dokładnemu monitorowaniu poszczególnych etapów produkcji, systemy te umożliwiają szybsze wykrywanie problemów i pozwalają na ich natychmiastowe rozwiązanie.

Redukcja kosztów wiąże się również z optymalizowaniem zapasów materiałów. Nowoczesne systemy ERP pozwalają na precyzyjne śledzenie stanów magazynowych i automatyczne zamawianie materiałów, gdy ich poziom osiąga określony próg. Dzięki temu, unika się nadmiernych zapasów oraz minimalizuje ryzyko braków materiałowych, co pozwala zaoszczędzić zarówno na kosztach przechowywania, jak i na kosztach związanych z opóźnieniami w dostawach.

Dodatkowo, systemy ERP umożliwiają integrację różnych działów firmy, co eliminuję redundantne procesy i pozwala na spójną i efektywną wymianę informacji między działem produkcji, magazynem, kontrolą jakości czy sprzedażą. Taka automatyzacja i integracja pozwala na zmniejszenie kosztów operacyjnych i optymalizację przepływu materiałów.

Poprawa jakości i terminowości dostaw

Zoptymalizowane harmonogramowanie produkcji i ścisła kontrola procesów to kolejne kluczowe zalety nowoczesnych systemów ERP i MES. Dzięki temu, firmy są w stanie zagwarantować terminowość realizacji zamówień i utrzymać wysoką jakość produktów. Automatyczne generowanie raportów o postępie produkcji pozwala na bieżąco monitorować sytuację i reagować na zmiany w czasie rzeczywistym, co sprawia, że procesy produkcyjne stają się bardziej elastyczne.

Z kolei precyzyjne monitorowanie jakości produktów na każdym etapie produkcji pozwala na wczesne wykrywanie wad i natychmiastowe ich usuwanie. Systemy ERP i MES umożliwiają wgląd w dane produkcyjne z każdej maszyny i stanowiska, co pozwala identyfikować problemy jakościowe i szybko je rozwiązywać. Dzięki temu produkty są bardziej jednorodne i spełniają wysokie standardy jakości.